Tolle Arbeit!

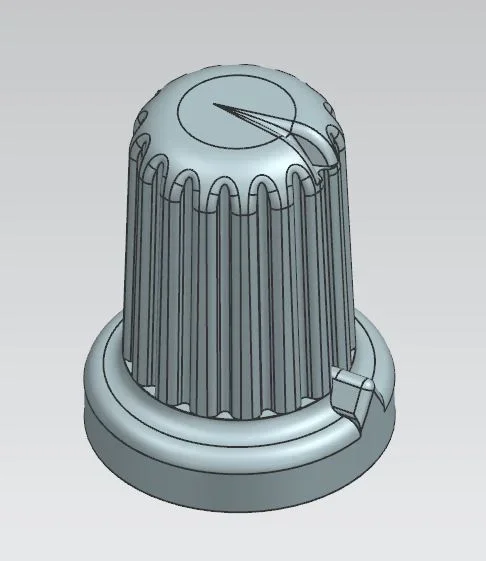

Passen bei diesem Gießerei Verfahren die Knöpfe stramm genug auf die Metallzungen der Potentiometer? Das muss ja ziemlich präzise sein, damit der Schlitz nicht zu groß ist aber auch nicht zu klein damit es noch drauf zu klemmen geht. Also eigentlich ist es wie eine Lego Noppe, die sich selbst halten muss wenn man sie nicht reinkleben will

ja

meistens ziemlich gut sogar, so ein Abguss ist ja eine 1:1 Kopie

Je nachdem was man für eine Giessmasse verwendet, kann es sein , dass der Abguss minimal schrumpft

dann kanns sein, dass es zu stramm sitzt, dann muss man etwas nacharbeiten ..und wenn man dann nicht aufpasst und zuviel abträgt,

sitzt es evtl. etwas zu locker, dann kann man nochmal etwas material auftragen

ist eben Handabeit , aber das bekommt man dann hin

@RealRider

Wenn man bspw die Faderkappe von Florian als Beispiel hernimmt, da ist der Schaft mit dem Schlitz ja sehr filigran.

Wie bekommt man denn die Abformmasse vollständig bis zum Boden des Schlitzes gepresst?

Wenn man das Original einfach in die Masse drückt vermute ich mal, daß die gar nicht bis zum Boden des Schlitzes (und dort in alle Ecken) vordringt weil der Schlitz ja doch sehr schmal ist.

In kleinen Fitzelchen mit Dentalwerkzeug in den Schlitz hineingedrückt kann ich mir noch gut vorstellen, aber wenn die Verarbeitungstemparatur eine Rolle spielt, sind so kleine Fitzelchen doch vermutlich schneller abgekühlt, als man warmes Material nachschieben kann, und dann pappts ja wohl nicht mehr richtig durch den Temperatur Unterschied.

Wie sind da deine Erfahrungen, wenn es so eng wird wie bei Florians Faderkappe?

Btw - sollte ich mal eigene Formteile für ein DIY Projekt benötigen werde ich deine empfohlene Abformmasse auf jeden Fall im Hinterkopf behalten und hab den Thread vorsichtshalber auch in meinem DIY Lesezeichen Ordner abgespeichet.

Mit dem Zeug kann man ja weit mehr als nur fehlende Faderkappen replizieren, und das in reiner Handarbeit, ganz ohne 3D-Scanner, CAD-Programm und 3D-Drucker.

Danke für den Thread, ich finde sowas spannend.

Nachtrag:

Wie ist das beim Färben der Epoxymasse?

Warum empfiehlst du das nicht zu machen?

Verändert sich da der Farbton bzw die Helligkeit der Farbpigmente zwischen frisch angerührter und ausgetrockneter Epoxymasse, so wie man es bspw bei herkömmlichen Farben kennt, die blasser wirken, wenn die Farbe getrocknet ist?