Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Blindplatten bedrucken lassen?

- Ersteller klangdicht

- Erstellt am

-

- Schlagworte

- bedrucken blindplatte grafik logo

sbur

„Zwischen Reiz und Reaktion liegt ein Raum.“

stefko303

|||||

Bernie

|||||||||||||||

Niki

||||||||||

NickLimegrove

Flexiganer

für diese Brother-Labelprinter gibt (gab?) es Bänder zum Aufrubbeln auf andere Oberflächen. Das heißt, man druckt seine Labels wie üblich, aber anstatt die Folie dann komplett auf die Platte zu kleben, rubbelt man den Aufdruck einfach drauf, und verabschiedet sich von der Folie.

Nicht ganz so professionell wie graviert, gelasert, geschaeffert. Aber etwas weniger rustikal als einfach bloß Aufkleber.

Nicht ganz so professionell wie graviert, gelasert, geschaeffert. Aber etwas weniger rustikal als einfach bloß Aufkleber.

laux

_laux

Ich lasse (auf Arbeit) mehrmals im Jahr Frontplatten für Industrieanwendungen bedrucken. Ich glaube der Anbieter macht das im Tampondruck. Da kostet das anfertigen eines Klischee ungef. 30€ und dann die kosten fürs bedrucken. Ich zahle dafür 2-3 € wenn man so 200 Stück bedrucken lässt. Bei ein zwei Platten dürfte das recht kostspieleig sein.

khz

||𝝞|𝝞||𝝞|𝝞|𝝞||

Stereoping hat eine nette DIY Anleitung: https://www.stereoping.com/eurorack-frontplatten-erstellen-mit-der-toner-transfer-methode/?lang=de

Eurorack – Frontplatten erstellen mit der Toner Transfer Methode

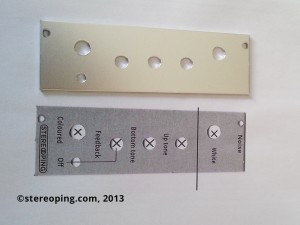

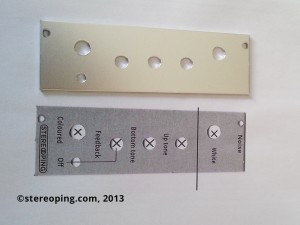

Die Front sollte vor der Beschriftung schon gebohrt sein. Das Bild zeigt den Anpassungsprozess, es sind noch nicht alle Löcher gebohrt. Frontplatten erstellen mit der Toner Transfer Methode

Die Front sollte vor der Beschriftung schon gebohrt sein. Das Bild zeigt den Anpassungsprozess, es sind noch nicht alle Löcher gebohrt. Frontplatten erstellen mit der Toner Transfer Methode

Wenn man sich mit DIY-Platinenherstellung befasst stößt man recht schnell auf das „Toner Transfer Verfahren“. Dabei druckt man das Platinenlayout über einen Laserdrucker auf beschichtetes Papier und bügelt diesen Ausdruck mit viel Hitze direkt auf die noch durchgehende Kupferfläche der späteren Platine. Über die Bügeleisen-Hitze löst sich der Lasertoner vom Papier und verbackt mit dem Kupfer. Man kann dann direkt ätzen ohne den herkömmlichen Prozess von Belichtung und Entwicklung. Stellen mit schwarzem Toner werden nicht geätzt und lassen das Kupfer stehen. Am Ende kann man den Toner mit Aceton oder Verdünnung (mühevoll!) abrubbeln.

Nun hat einer der zahlreichen Kollegen, die dieses Verfahren beschrieben auch berichtet, daß er seine Frontplatten so beschriftet. Da es mich zunehmend nervt mit Tintenstrahlausdrucken, Klarlack, Rubbelbuchstaben oder teuren Klebefolien zu hantieren habe ich ein paar Fronten so erstellt und bin mit dem Ergebnis ganz zufrieden. Hier beschreibe ich den Prozess wie ich meine Prototypen-Frontplatten zusammenbügle.

Frontplatte bohren

Im ersten Schritt braucht man natürlich eine leere Eurorack-Frontplatte wie man sie bei den Elektronikversendern kaufen kann. Dann werden die Löcher angepasst, gebohrt und entgratet. Die Front sollte also schon sauber auf die Platine passen. Eine gelabelte Front zu bohren halte ich für keine sehr gute Idee.

Scan der Frontplatte mit 300 dpi im Grafikprogramm Frontplatte einscannen

Scan der Frontplatte mit 300 dpi im Grafikprogramm Frontplatte einscannen

Dann scanne ich die gebohrte Front ein um eine Schablone zu haben für die Beschriftung. Zur Not könnte man auch versuchen die Front möglichst lotrecht zu fotografieren. Dabei ist es ratsam, mit der Kamera weit weg von der Platine zu stehen und gleichzeitig den Zoom der Kamera aufziehen, je weitwinkliger die Aufnahme desto stürzender die Kanten und wir wollen ja möglichst parallele Kanten.

Die spätere Frontplattendatei sollte eine drucktechnisch taugliche Auflösung von 300 dpi haben, d.h. 300 Pixel pro Inch. Der Scan kann gleich mit 300 dpi gemacht werden oder man skaliert die Datei nach dem Scan auf. Letzteres beinhaltet einen Qualitätsverlust des Scans. Das spielt hier aber keine Rolle, der Scan selbst ist ja nur die Anpassungsschablone und wird später nicht mit ausgedruckt.

Leeres Panel mit Testausdruck Anpassen

Leeres Panel mit Testausdruck Anpassen

Nicht die schlechteste Idee ist, ab und zu den Entwurf ausdrucken um die Potiknöpfe und Muttern auf den Ausdruck legen Es wäre ärgerlich wenn der Knopf später die Schrift verdeckt. Hilfreich ist es für die spätere Positionierung im Grafikprogramm in die Mitte der Löcher kleine Kreuze zu setzen.

Es wäre ärgerlich wenn der Knopf später die Schrift verdeckt. Hilfreich ist es für die spätere Positionierung im Grafikprogramm in die Mitte der Löcher kleine Kreuze zu setzen.

Beschichtetes Paper (Reichelt Katalog) wird mit Papierkleber auf ein A4 Blatt geklebt Ausdrucken

Beschichtetes Paper (Reichelt Katalog) wird mit Papierkleber auf ein A4 Blatt geklebt Ausdrucken

Ist das Layout fertig, geht es ans Ausdrucken. Dazu wird zuerst ein Blatt „Spezialpapier“ mit Papierkleber in die Mitte eines normalen A4 Blattes geklebt. Es reicht – und ist wahrscheinlich sogar besser – nur an einer schmalen Kante das Papier anzukleben. Diese Klebekante sollte dann auch in Richtung Einzug des Druckers zeigen. Als Spezialpapier nutze ich Seiten des Reicheltkataloges, manche schwören auf Backpapier, Seiten des Spiegel oder glossy paper. Wichtig ist, daß das Papier beschichtet ist und den Toner nicht annimmt.

Dann stellt man im Druckerdialog die Qualität so hoch wie möglich und so dunkel wie möglich um maximal Toner auf das Papier zu bekommen.

WICHTIG: spiegelverkehrt drucken!

Der Ausdruck erfolgt so dunkel wie möglich und gespiegelt

Der Ausdruck erfolgt so dunkel wie möglich und gespiegelt

Entfetten der Frontplatte Frontplatte entfetten

Entfetten der Frontplatte Frontplatte entfetten

Vor dem Bügeln sollte die Front noch einmal ordentlich mit Alkohol, Spiritus oder (vorsicht, greift die Haut an) Verdünnung entfettet werden.

Die Frontplatte wird mit Tesa an den Ausdruck geklebt, die Positionskreuze helfen hier gewaltig Frontplatte aufkleben

Die Frontplatte wird mit Tesa an den Ausdruck geklebt, die Positionskreuze helfen hier gewaltig Frontplatte aufkleben

Um die Front beim Bügeln gegen verrutschen zu sichern klebe ich sie an allen 4 Seiten mit Tesa fest. Dabei helfen die Kreuzmarkierungen bei der Positionierung.

Das unnötige Papier kann man abschneiden. Als Unterlage nutze ich einen Korkuntersetzer und eine Filzplatte. Trotzdem kommt noch sehr viel Hitze auf den Tisch. Aufpassen! Bügeln – Vorsicht mit der Unterlage!

Das unnötige Papier kann man abschneiden. Als Unterlage nutze ich einen Korkuntersetzer und eine Filzplatte. Trotzdem kommt noch sehr viel Hitze auf den Tisch. Aufpassen! Bügeln – Vorsicht mit der Unterlage!

Die Front mit dem aufgeklebten Ausdruck wird nun gebügelt. Das Bügeleisen stelle ich auf volle Pulle, ich habe einmal weniger Hitze versucht. Im Ergebnis liess sich der Ausdruck von der Front leicht mit dem Fingernagel abkratzen. Mehr Hitze gibt mehr Verbindungskraft. Andere Kollegen warnen vor zu viel Hitze weil dann das Layout verlaufen kann, was mir noch nicht passiert ist. Hängt wahrscheinlich auch vom Bügeleisen ab.

Es ist schlau sich eine Unterlage aus Kork, Filz, beidem oder etwas anderem drunter zu legen. Die Hitze ist schon ordentlich, da kann man einen lackierten Tisch gut mit ruinieren. Ein dickes Tuch als Unterlage ist nicht so doll, wir brauchen einen Widerstand um das Bügeleisen fest anzudrücken. Ich habe ganz gute Erfahrungen mit einem Kork Untersetzer gemacht. Aber auch der leitet viel Hitze in den darunter befindlichen Tisch!

Zwischen Frontplatte und Bügeleisen lege ich noch ein 2x gefaltetes Baumwolltuch. Es schützt das Papier vor mechanischer Belastung durch das Bügeleisen und verteilt die Hitze besser. Nun 2-4 Minuten mit etwas Druck langsam in alle Richtungen bügeln, Bügeleisen auch mal drehen, bis alles systematisch ordentlich gebügelt ist.

Die Frontplatte muss natürlich mit dem Papier nach oben zeigen. Zwischen Platte und Bügeleisen lege ich noch ein paar Lagen dünne Baumwolle um das Papier vor mechanischer Beschädigung zu schützen und die Hitze gleichmäßiger zu verteilen

Die Frontplatte muss natürlich mit dem Papier nach oben zeigen. Zwischen Platte und Bügeleisen lege ich noch ein paar Lagen dünne Baumwolle um das Papier vor mechanischer Beschädigung zu schützen und die Hitze gleichmäßiger zu verteilen

Jetzt 3-4 Minuten langsam in alle Richtungen mit voller Bügeleisenpower bügeln.

Jetzt 3-4 Minuten langsam in alle Richtungen mit voller Bügeleisenpower bügeln.

Nach dem Bügeln 10 Minuten abkühlen lassen und Front in Wasser mit Spülmittel legen. Einweichen

Nach dem Bügeln 10 Minuten abkühlen lassen und Front in Wasser mit Spülmittel legen. Einweichen

Nach dem Bügeln kann man die Front fast nicht anfassen vor Hitze, 10 Minuten liegen lassen und dann in einen Teller mit Wasser und etwas Spülmittel

Nach weiteren 10 minuten kann man das Papier abrubbeln. Dem Ausdruck sollte jetzt leichtes Fingernagelkratzen nichts ausmachen. Ansonsten hat er zu wenig Hitze bekommen und der Toner hat sich nicht mit dem Alu verbunden. Man kann alles mit Verdünnung wieder abrubbeln und von vorn beginnen. Abrubbeln

Nach weiteren 10 minuten kann man das Papier abrubbeln. Dem Ausdruck sollte jetzt leichtes Fingernagelkratzen nichts ausmachen. Ansonsten hat er zu wenig Hitze bekommen und der Toner hat sich nicht mit dem Alu verbunden. Man kann alles mit Verdünnung wieder abrubbeln und von vorn beginnen. Abrubbeln

Nach weiteren 10 Minuten – man kann gerne auch länger warten wenn man geduldig ist – lässt sich das Papier mit dem Finger abziehen und abrubbeln. Wenn die Hitze beim Bügeln groß genug war, sollten die Buchstaben nun relativ kratzfest sein. Bei mir sind oft viele Papierfasern im oner verbacken, die Schrift sieht irgendwie faserig und grau aus. Das kann man gut mit dem Finger rausrubbeln bis die Schrift schön schwarz ist.

Fertiges Panel. Die Qualität ist nicht perfekt und ist abhängig von Laserrdrucker, Toner, Papier usw. Fertig

Fertiges Panel. Die Qualität ist nicht perfekt und ist abhängig von Laserrdrucker, Toner, Papier usw. Fertig

Nicht perfekt aber für den Aufwand an Zeit und Geld imho optimal.

Die Front sollte vor der Beschriftung schon gebohrt sein. Das Bild zeigt den Anpassungsprozess, es sind noch nicht alle Löcher gebohrt. Frontplatten erstellen mit der Toner Transfer Methode

Die Front sollte vor der Beschriftung schon gebohrt sein. Das Bild zeigt den Anpassungsprozess, es sind noch nicht alle Löcher gebohrt. Frontplatten erstellen mit der Toner Transfer MethodeWenn man sich mit DIY-Platinenherstellung befasst stößt man recht schnell auf das „Toner Transfer Verfahren“. Dabei druckt man das Platinenlayout über einen Laserdrucker auf beschichtetes Papier und bügelt diesen Ausdruck mit viel Hitze direkt auf die noch durchgehende Kupferfläche der späteren Platine. Über die Bügeleisen-Hitze löst sich der Lasertoner vom Papier und verbackt mit dem Kupfer. Man kann dann direkt ätzen ohne den herkömmlichen Prozess von Belichtung und Entwicklung. Stellen mit schwarzem Toner werden nicht geätzt und lassen das Kupfer stehen. Am Ende kann man den Toner mit Aceton oder Verdünnung (mühevoll!) abrubbeln.

Nun hat einer der zahlreichen Kollegen, die dieses Verfahren beschrieben auch berichtet, daß er seine Frontplatten so beschriftet. Da es mich zunehmend nervt mit Tintenstrahlausdrucken, Klarlack, Rubbelbuchstaben oder teuren Klebefolien zu hantieren habe ich ein paar Fronten so erstellt und bin mit dem Ergebnis ganz zufrieden. Hier beschreibe ich den Prozess wie ich meine Prototypen-Frontplatten zusammenbügle.

Frontplatte bohren

Im ersten Schritt braucht man natürlich eine leere Eurorack-Frontplatte wie man sie bei den Elektronikversendern kaufen kann. Dann werden die Löcher angepasst, gebohrt und entgratet. Die Front sollte also schon sauber auf die Platine passen. Eine gelabelte Front zu bohren halte ich für keine sehr gute Idee.

Scan der Frontplatte mit 300 dpi im Grafikprogramm Frontplatte einscannen

Scan der Frontplatte mit 300 dpi im Grafikprogramm Frontplatte einscannenDann scanne ich die gebohrte Front ein um eine Schablone zu haben für die Beschriftung. Zur Not könnte man auch versuchen die Front möglichst lotrecht zu fotografieren. Dabei ist es ratsam, mit der Kamera weit weg von der Platine zu stehen und gleichzeitig den Zoom der Kamera aufziehen, je weitwinkliger die Aufnahme desto stürzender die Kanten und wir wollen ja möglichst parallele Kanten.

Die spätere Frontplattendatei sollte eine drucktechnisch taugliche Auflösung von 300 dpi haben, d.h. 300 Pixel pro Inch. Der Scan kann gleich mit 300 dpi gemacht werden oder man skaliert die Datei nach dem Scan auf. Letzteres beinhaltet einen Qualitätsverlust des Scans. Das spielt hier aber keine Rolle, der Scan selbst ist ja nur die Anpassungsschablone und wird später nicht mit ausgedruckt.

Leeres Panel mit Testausdruck Anpassen

Leeres Panel mit Testausdruck AnpassenNicht die schlechteste Idee ist, ab und zu den Entwurf ausdrucken um die Potiknöpfe und Muttern auf den Ausdruck legen

Beschichtetes Paper (Reichelt Katalog) wird mit Papierkleber auf ein A4 Blatt geklebt Ausdrucken

Beschichtetes Paper (Reichelt Katalog) wird mit Papierkleber auf ein A4 Blatt geklebt AusdruckenIst das Layout fertig, geht es ans Ausdrucken. Dazu wird zuerst ein Blatt „Spezialpapier“ mit Papierkleber in die Mitte eines normalen A4 Blattes geklebt. Es reicht – und ist wahrscheinlich sogar besser – nur an einer schmalen Kante das Papier anzukleben. Diese Klebekante sollte dann auch in Richtung Einzug des Druckers zeigen. Als Spezialpapier nutze ich Seiten des Reicheltkataloges, manche schwören auf Backpapier, Seiten des Spiegel oder glossy paper. Wichtig ist, daß das Papier beschichtet ist und den Toner nicht annimmt.

Dann stellt man im Druckerdialog die Qualität so hoch wie möglich und so dunkel wie möglich um maximal Toner auf das Papier zu bekommen.

WICHTIG: spiegelverkehrt drucken!

Der Ausdruck erfolgt so dunkel wie möglich und gespiegelt

Der Ausdruck erfolgt so dunkel wie möglich und gespiegelt Entfetten der Frontplatte Frontplatte entfetten

Entfetten der Frontplatte Frontplatte entfettenVor dem Bügeln sollte die Front noch einmal ordentlich mit Alkohol, Spiritus oder (vorsicht, greift die Haut an) Verdünnung entfettet werden.

Die Frontplatte wird mit Tesa an den Ausdruck geklebt, die Positionskreuze helfen hier gewaltig Frontplatte aufkleben

Die Frontplatte wird mit Tesa an den Ausdruck geklebt, die Positionskreuze helfen hier gewaltig Frontplatte aufklebenUm die Front beim Bügeln gegen verrutschen zu sichern klebe ich sie an allen 4 Seiten mit Tesa fest. Dabei helfen die Kreuzmarkierungen bei der Positionierung.

Das unnötige Papier kann man abschneiden. Als Unterlage nutze ich einen Korkuntersetzer und eine Filzplatte. Trotzdem kommt noch sehr viel Hitze auf den Tisch. Aufpassen! Bügeln – Vorsicht mit der Unterlage!

Das unnötige Papier kann man abschneiden. Als Unterlage nutze ich einen Korkuntersetzer und eine Filzplatte. Trotzdem kommt noch sehr viel Hitze auf den Tisch. Aufpassen! Bügeln – Vorsicht mit der Unterlage!Die Front mit dem aufgeklebten Ausdruck wird nun gebügelt. Das Bügeleisen stelle ich auf volle Pulle, ich habe einmal weniger Hitze versucht. Im Ergebnis liess sich der Ausdruck von der Front leicht mit dem Fingernagel abkratzen. Mehr Hitze gibt mehr Verbindungskraft. Andere Kollegen warnen vor zu viel Hitze weil dann das Layout verlaufen kann, was mir noch nicht passiert ist. Hängt wahrscheinlich auch vom Bügeleisen ab.

Es ist schlau sich eine Unterlage aus Kork, Filz, beidem oder etwas anderem drunter zu legen. Die Hitze ist schon ordentlich, da kann man einen lackierten Tisch gut mit ruinieren. Ein dickes Tuch als Unterlage ist nicht so doll, wir brauchen einen Widerstand um das Bügeleisen fest anzudrücken. Ich habe ganz gute Erfahrungen mit einem Kork Untersetzer gemacht. Aber auch der leitet viel Hitze in den darunter befindlichen Tisch!

Zwischen Frontplatte und Bügeleisen lege ich noch ein 2x gefaltetes Baumwolltuch. Es schützt das Papier vor mechanischer Belastung durch das Bügeleisen und verteilt die Hitze besser. Nun 2-4 Minuten mit etwas Druck langsam in alle Richtungen bügeln, Bügeleisen auch mal drehen, bis alles systematisch ordentlich gebügelt ist.

Die Frontplatte muss natürlich mit dem Papier nach oben zeigen. Zwischen Platte und Bügeleisen lege ich noch ein paar Lagen dünne Baumwolle um das Papier vor mechanischer Beschädigung zu schützen und die Hitze gleichmäßiger zu verteilen

Die Frontplatte muss natürlich mit dem Papier nach oben zeigen. Zwischen Platte und Bügeleisen lege ich noch ein paar Lagen dünne Baumwolle um das Papier vor mechanischer Beschädigung zu schützen und die Hitze gleichmäßiger zu verteilen Jetzt 3-4 Minuten langsam in alle Richtungen mit voller Bügeleisenpower bügeln.

Jetzt 3-4 Minuten langsam in alle Richtungen mit voller Bügeleisenpower bügeln. Nach dem Bügeln 10 Minuten abkühlen lassen und Front in Wasser mit Spülmittel legen. Einweichen

Nach dem Bügeln 10 Minuten abkühlen lassen und Front in Wasser mit Spülmittel legen. EinweichenNach dem Bügeln kann man die Front fast nicht anfassen vor Hitze, 10 Minuten liegen lassen und dann in einen Teller mit Wasser und etwas Spülmittel

Nach weiteren 10 minuten kann man das Papier abrubbeln. Dem Ausdruck sollte jetzt leichtes Fingernagelkratzen nichts ausmachen. Ansonsten hat er zu wenig Hitze bekommen und der Toner hat sich nicht mit dem Alu verbunden. Man kann alles mit Verdünnung wieder abrubbeln und von vorn beginnen. Abrubbeln

Nach weiteren 10 minuten kann man das Papier abrubbeln. Dem Ausdruck sollte jetzt leichtes Fingernagelkratzen nichts ausmachen. Ansonsten hat er zu wenig Hitze bekommen und der Toner hat sich nicht mit dem Alu verbunden. Man kann alles mit Verdünnung wieder abrubbeln und von vorn beginnen. AbrubbelnNach weiteren 10 Minuten – man kann gerne auch länger warten wenn man geduldig ist – lässt sich das Papier mit dem Finger abziehen und abrubbeln. Wenn die Hitze beim Bügeln groß genug war, sollten die Buchstaben nun relativ kratzfest sein. Bei mir sind oft viele Papierfasern im oner verbacken, die Schrift sieht irgendwie faserig und grau aus. Das kann man gut mit dem Finger rausrubbeln bis die Schrift schön schwarz ist.

Fertiges Panel. Die Qualität ist nicht perfekt und ist abhängig von Laserrdrucker, Toner, Papier usw. Fertig

Fertiges Panel. Die Qualität ist nicht perfekt und ist abhängig von Laserrdrucker, Toner, Papier usw. FertigNicht perfekt aber für den Aufwand an Zeit und Geld imho optimal.

intercorni

*****

klangdicht

||

Kannst du billig in China bei einem PCB Anbieter fertigen lassen.

Was ist das? Also nicht China, sondern PCB?

laux

_laux

klangdicht

||

Printed circuit board = Leiterplatte

Alles klar, danke!!

klangdicht

||

Ich glaube, ich wähle die am wenigsten aufwändige Methode: Blindplatte kaufen, Motiv auf Aufkleber ausdrucken (lassen) und den Aufkleber auf die Blindplatte kleben. Alles andere wird zu teuer.

Es geht nur um eine oder zwei Blindplatten, auf die mein klangdicht-Logo aufgedruckt sein soll, für den Eigenbedarf. Leider bin ich nicht so berühmt, dass ein Verkauf von Merchandise-Artikeln lohnend wäre...

Trotzdem vielen Dank für die vielen Hinweise!!

Es geht nur um eine oder zwei Blindplatten, auf die mein klangdicht-Logo aufgedruckt sein soll, für den Eigenbedarf. Leider bin ich nicht so berühmt, dass ein Verkauf von Merchandise-Artikeln lohnend wäre...

Trotzdem vielen Dank für die vielen Hinweise!!

stefko303

|||||

Niki

||||||||||

Feedback

Individueller Benutzer

sbur

„Zwischen Reiz und Reaktion liegt ein Raum.“

My my, hey hey oder Hey hey, my my... wer weiß das schon. Abgesehen davon, dass das Bild ja Kurt Cobain zeigt.

Der Neil war ja Anfang der 80er mit Synths unterwegs, erst mit dem Album Re.ac.tor (Synclavier) und dann mit Trans (Synclavier und Vocoder).

Sorry für's Off-Topic. Muss die Zeit überbrücken, bis der Ofen heiß ist und das Brot fertig mit dem Gehen ist.

Der Neil war ja Anfang der 80er mit Synths unterwegs, erst mit dem Album Re.ac.tor (Synclavier) und dann mit Trans (Synclavier und Vocoder).

Sorry für's Off-Topic. Muss die Zeit überbrücken, bis der Ofen heiß ist und das Brot fertig mit dem Gehen ist.

klangdicht

||

Jetzt hat's sogar der olle Neil Young in's Modular geschafft... YES

Das ist doch Kurt Cobain! Der, der sich das Hirn weggeschossen hat...

klangdicht

||

My my, hey hey oder Hey hey, my my... wer weiß das schon. Abgesehen davon, dass das Bild ja Kurt Cobain zeigt.

Okay, ich sollte zuerst lesen und dann posten.

Feedback

Individueller Benutzer

Mit einem Neil Young Zitat, das Bild habe ich mir gar nicht angesehen...dass das Bild ja Kurt Cobain zeigt.

fanwander

************************

klangdicht

||

[...] Hirn weggeschossen [...]

[...] Modelleisenbahner [...]

Nice!

sbur

„Zwischen Reiz und Reaktion liegt ein Raum.“

Ah, ich sehe schon, der Herr @fanwander kennt sich aus. ?Neil Young passt doch prima zu Modular, der ist doch auch Modelleisenbahner

Sonnenlicht

.......

Für selbstgebaute Module, erstelle ich das Frontplattenlayout am PC. Dann lass ich es ausdrucken und laminieren. Die Löcher stanze ich mit entsprechenden Locheisen, die es im Baumarkt zu kaufen gibt. Durch die Buchsenverschraubungen und Potis, hält diese Oberfläche gut und ist auch abwischbar.

Zuletzt bearbeitet:

Ähnliche Themen

News

-

News CRYPTOBIOSIS (Performance-Musik-Mikrobiologie) - in Köln

- Gestartet von Moogulator

- Antworten: 0

-

-

-

News Next-Generation MIDI Controller kommen - eine ganze Ladung

- Gestartet von Moogulator

- Antworten: 1

-

2026-01-18 Dortmund - Next Level Ausstellung - läuft noch.

- Gestartet von Moogulator

- Antworten: 2

-

-

News Konzertbericht - Assfalt + Tigerjunge - Düsseldorf, 5.12.2025

- Gestartet von Moogulator

- Antworten: 0

App installieren

So wird die App in iOS installiert

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion ist in einigen Browsern möglicherweise nicht verfügbar.