hallo

ich schreib euch mal wie ich meine panels so mache ( hab ich glaub ich schon mal hier gemacht finds aber nicht mehr)

panel:

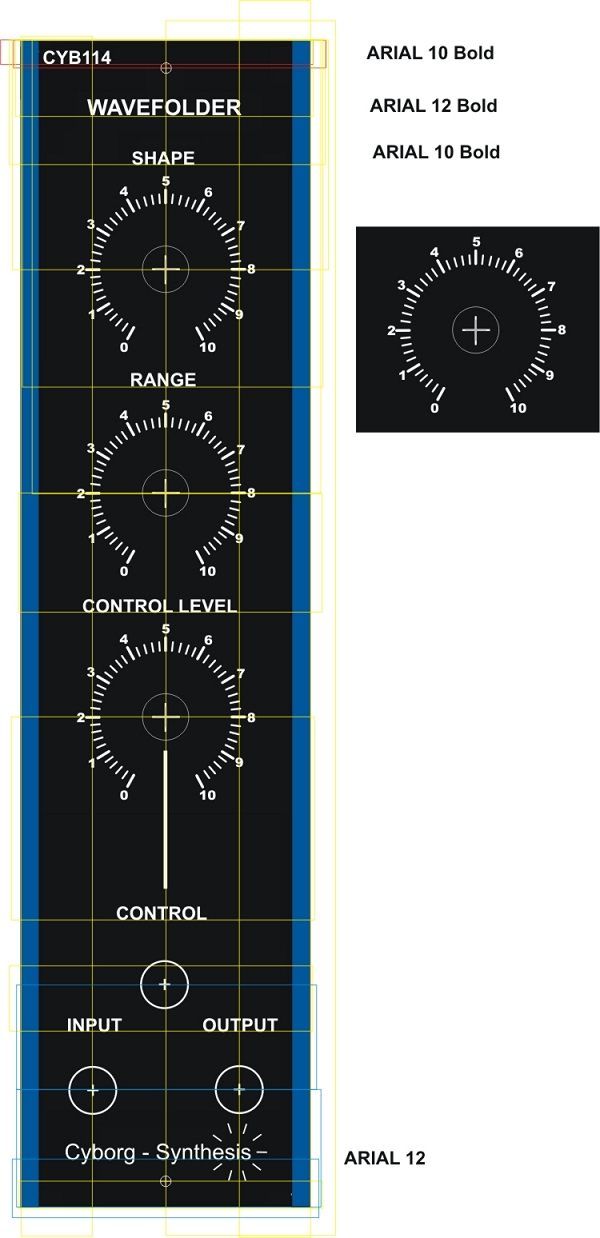

zum panel zeichen nehme ich gimp ( freies tool mit ebenen und grid, mehr braucht man nicht)

ich definier mir meine leeres bild als vorlage für z.b 3hex30mm oder wie auch immer mit 300dpi und einen grid von ~5mm ( ist aber egal )

meine ganzen teile die ich einzeichne hab ich aus dem internet z.b yusynth pdf pannl vorlage einfach einmal rauskopiert/skaliert und und als einzelbild abgespeichert..die kann ich dann reinziehen in mein lehres bild und herumschieben ...einfacher gehts nicht ...

man kann auch ganze panel reinziehen und so skalieren das wieder auf 300dpi passt ...

das ganze wird als png oder so abgespeichert .

zum panel sesbst hab ich 2 lösungen

1te lösung ( schöner weil bessere kanten und hochglanz )

-leere frontpanel alu 2,5mm 3he std teile bei connrad z.b

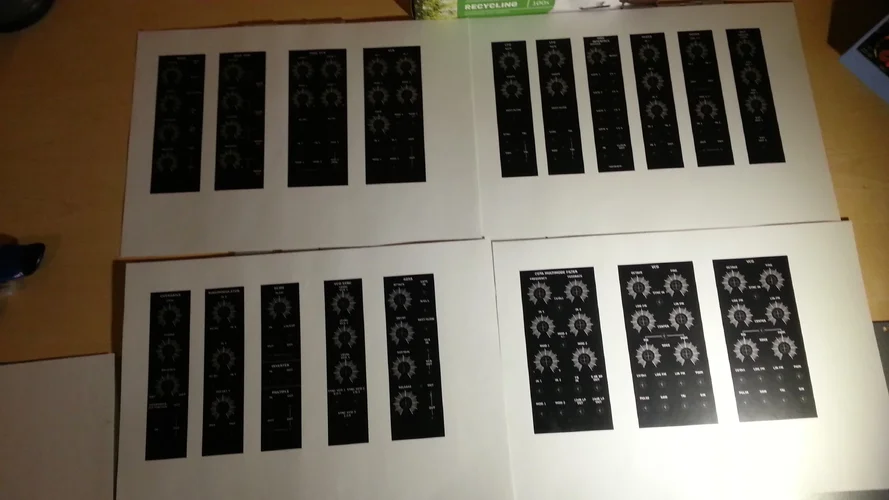

-mit dem gespeicherten png geh ich in einen copy shop und druck das mit laster auf selbstklebefolie/hochglanz ( ich kann mehrer grafiken auf ein A3 bekommen ) ..ein ausdruck ~1E ...

-das schneid ich dann aus und kleb es auf das alu panel

-auf den ausdruck kommt dann 2 komponenten lack**

**normaler lack geht auch 2k ist aber kratzfest ( nachteil..der ist nur einmal verwendbar ..also mehr panels auf einmal machen )

in summe mach ich immer so 10 panels auf einmal

in summe kosts 40-80Euro für 10 panels

anmerkung:

die löcher bohr ich danach

schöner wirds wenn vor dem lack die löcher gebohrt werden, die folie wieder runter und eine neue folie geklebt wird dann die löcher mit einem messer ausschneiden ..und lack drauf

lösung 2:(billiger )

-die erstellten grafiken von den panels kopiere ich alle mit einem abstand von ~1-2cm in eine grafik zusammen. den abstand brauch ich danach zum shcneiden

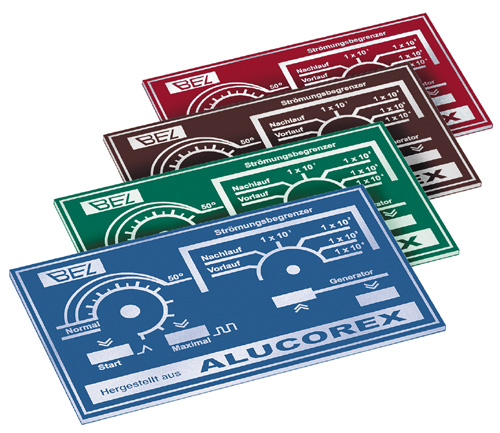

-die fertige grafik schicke ich zu

http://www.digitaldruck-fabrik.de ..und las mir da so ein alu dibond schild drucken ~12,8cm x 90cm wo alle meine panels oben sind ( 3mm matt foliendruck UV schutz ) ( kosten ~14,90 )

-jetzt kommt der trick ...die platte/schild schneid ich wie folgt .... scharfe kante an der schnittfläche anlegen ..scharfes messer 2-3 mal rüberziehen bis man durch das alu ist .... danch über einer kante brechen .....bissi nachschleifen an den kanten ...fertig

10 panel ~25-45 euro

lg widy

Da relativieren sich die Preise beim Lohnfräsen recht schnell.

Da relativieren sich die Preise beim Lohnfräsen recht schnell.

Zumindest in einem Schaukasten am Gemeindehaus hängt jetzt eine schon seit 4 Jahren in der Sonne ohne Ermüdungserscheinung.

Zumindest in einem Schaukasten am Gemeindehaus hängt jetzt eine schon seit 4 Jahren in der Sonne ohne Ermüdungserscheinung.