Eines meiner Projekte, die ich nur Dank des Diodenlasers realisieren konnte, ist ein Akkukästchen für MIGNON- und MICRO-Zellen, die wahrscheinlich in jedem Haushalt zu finden sind.

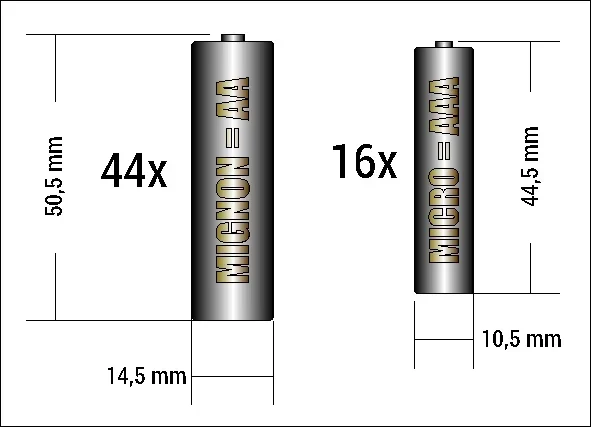

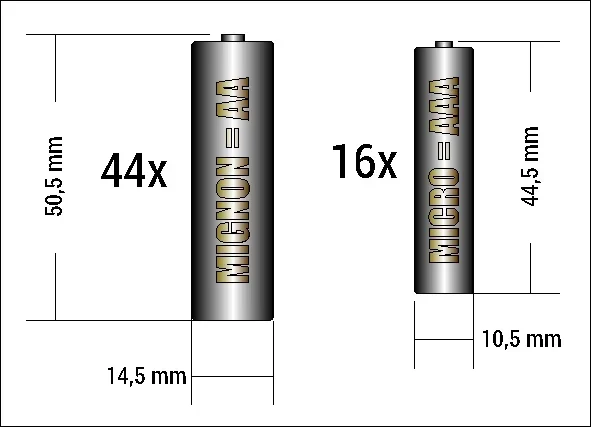

Es sollten insgesamt 44 MIGNON-Zellen und 16 MICRO-Zellen untergebracht werden, was man eben so braucht zur Bestückung von Fernbedienungen, Wetterstationen, Thermometern und Dekogedöhns™ oder gar einem noch vorhandenen YAMAHA KX1.

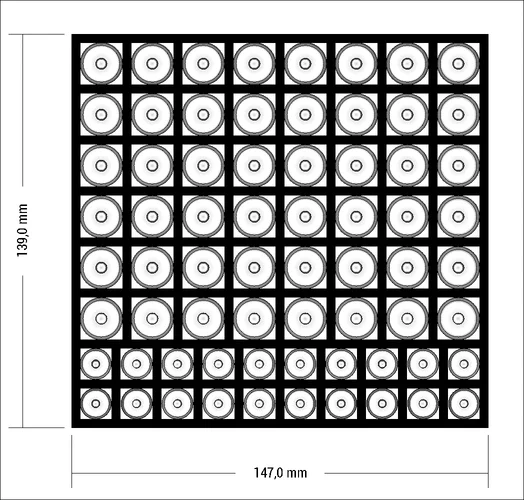

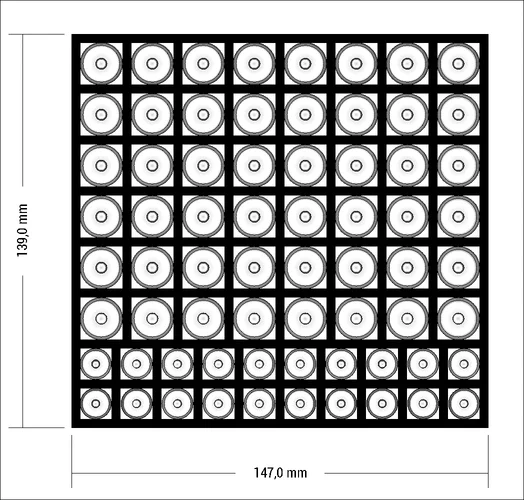

Als vorwiegendes Ausgangsmaterial diente 3mm Hartfaserplatte, die zuvor ihr Dasein als Rückwand in einem IKEA-Möbel gefristet hatte. Daraus sollte ein gitterförmiger Setzkasten zur Unterbringung aller Akku-Zellen nach folgendem Prinzip entstehen:

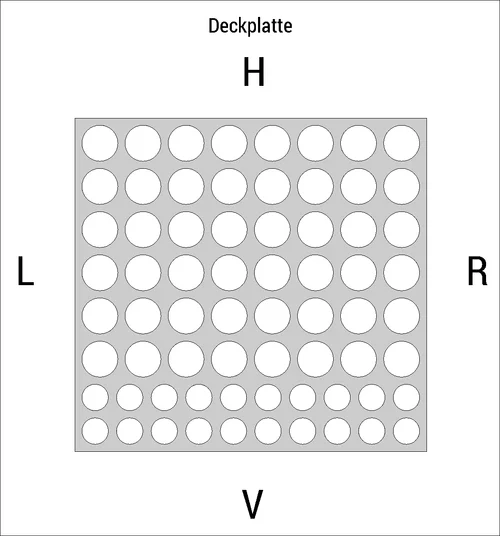

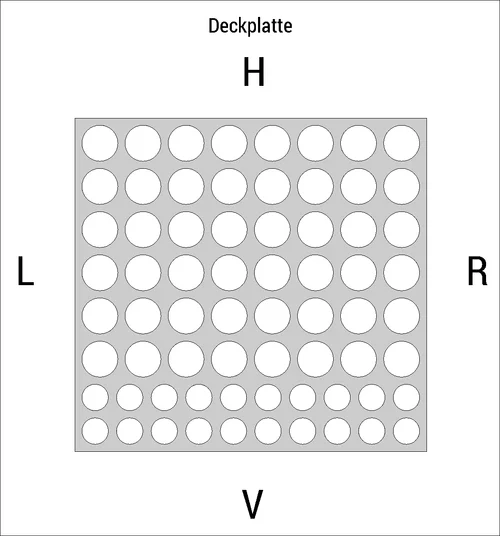

Die Abdeckplatte für dieses Gitter war auch schnell entworfen:

Bei der probeweisen Bestückung mit den unterschiedlich hohen Zellen fiel mir dann auf, dass es sinnvoll wäre, für einen Höhenausgleich zu sorgen, damit die Kopfenden (=Pluspole) der Zellen gleichviel aus der Deckplatte herausragen:

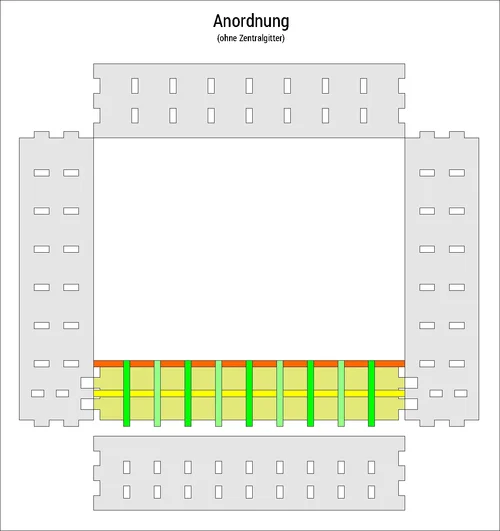

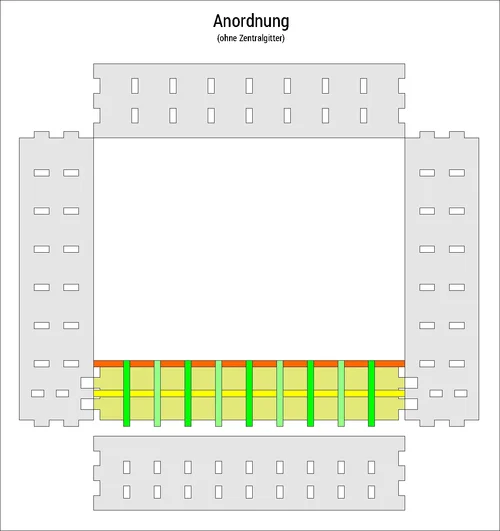

Die prinzipielle Anordnung der zu lasernden Elemente sollte dann so aussehen:

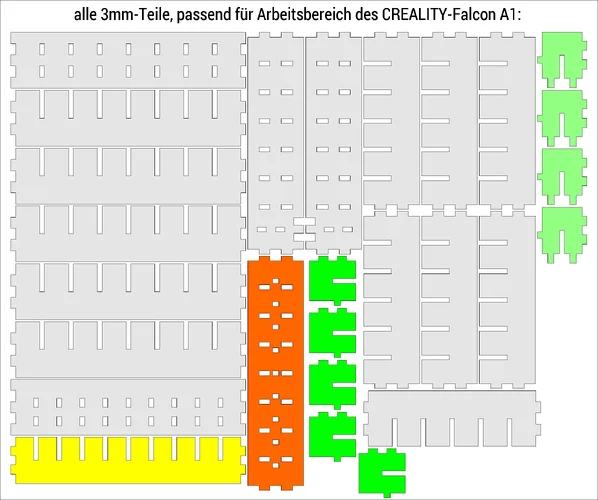

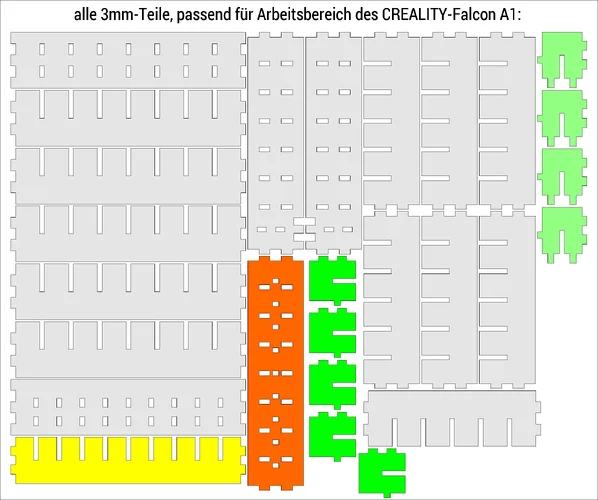

Sämtliche 3mm-Teile passten wunderbar auf den Arbeitsbereich meines Diodenlasers (Falcon A1):

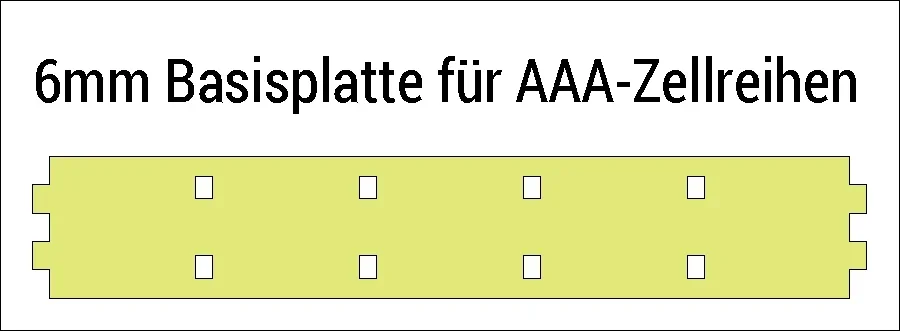

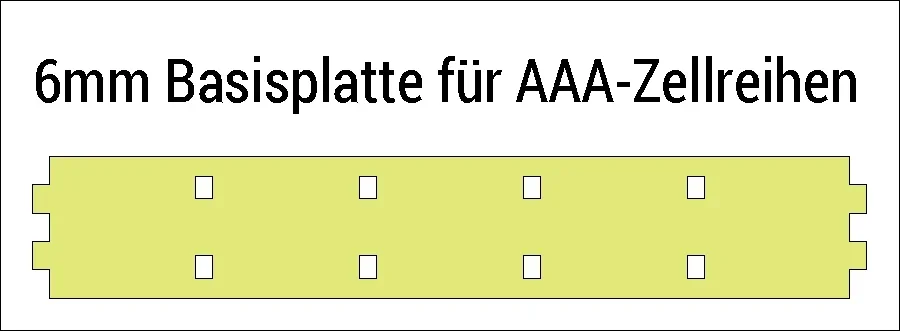

Die für den Höhenausgleich der beiden vorderen MICRO-Zellreihen erforderliche Platte aus 6mm Sperrholz sieht so aus:

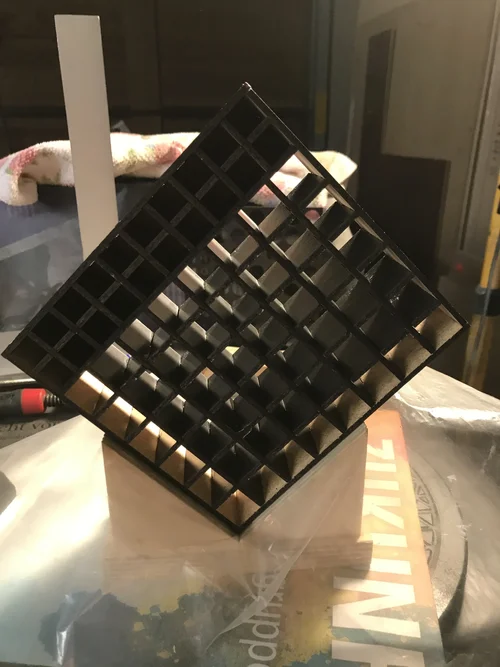

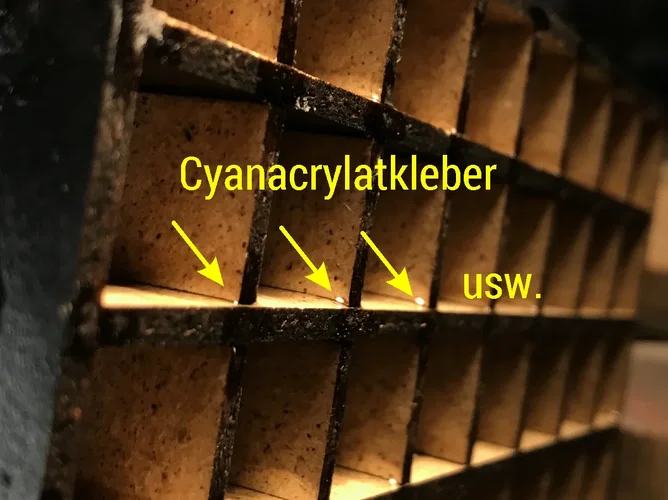

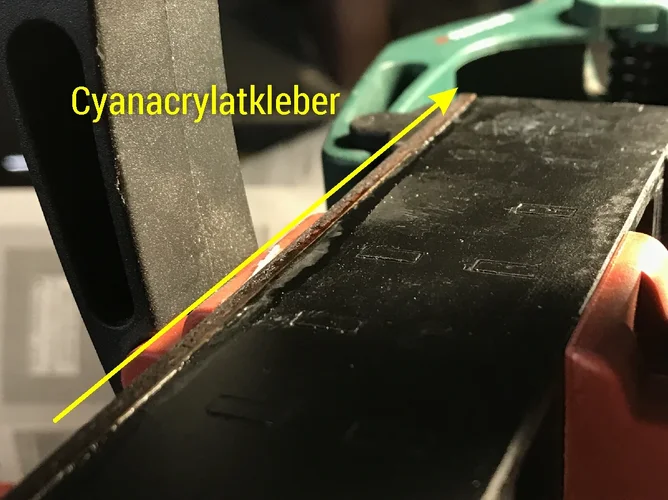

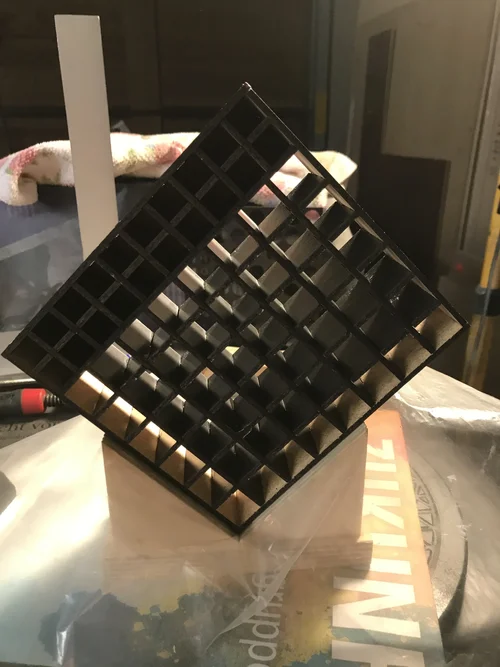

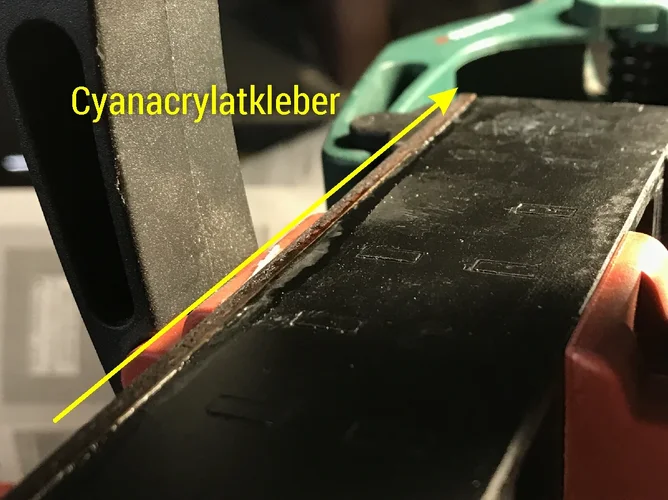

Nach dem Lasern der ca. 30 Einzelteile wurden diese unter Zuhilfenahme eines uralten Schlosserwinkels zur Einhaltung der Rechtwinkligkeit ineinandergefügt, mittels Klebeband an den vier Außenkanten fixiert und unter Ausnutzung der Kapillarwirkung durch Auftropfen von Cyanacrylatkleber auf die ober- und unterseitigen Stoßfugen verklebt:

(Klebeband schon abgezogen)

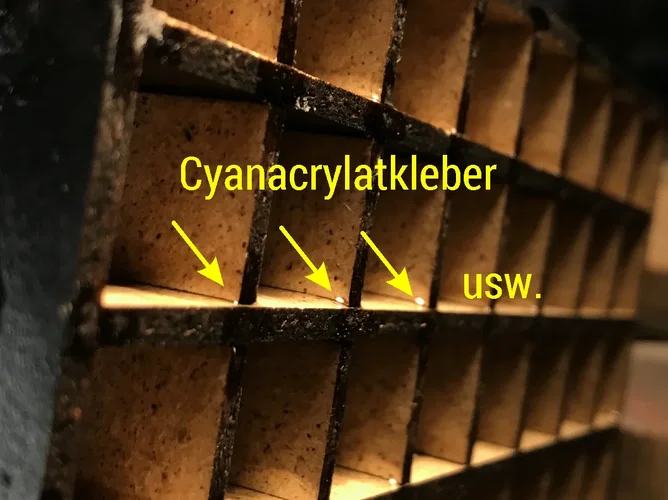

Nach Aushärtung wurden die später senkrecht verlaufenen Stoßfugen erneut mit Acrylatkleber benetzt. Um diesen Vorgang so effizient wie möglich zu gestalten positionierte ich das Werkstück um 45° gedreht, sodass der Klebstoff freiwillig in die Fugen wanderte:

Diese Prozedur wurde mit zwischengeschalteten 90°-Drehungen solange wiederholt, bis sämtliche Fugen allseitig mit Klebstoff gefüllt waren:

Sodann erfolgte die Hochzeit der gelochten Deckplatte mit dem Gitterkonstrukt, ebenfalls durch kapillarwirkungsgestütze Verklebung mit Sekundenkleber:

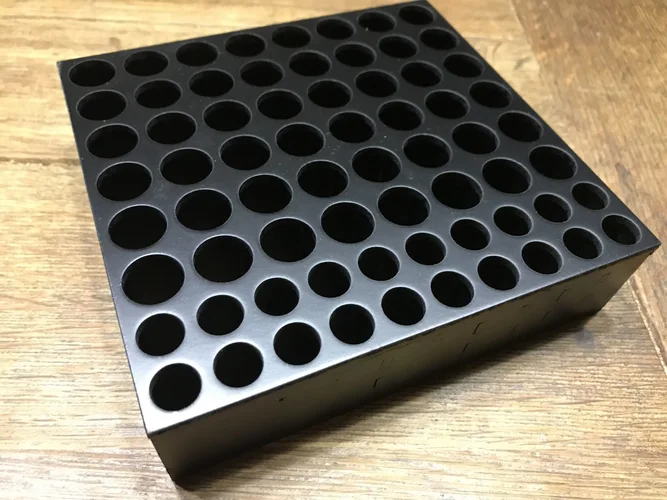

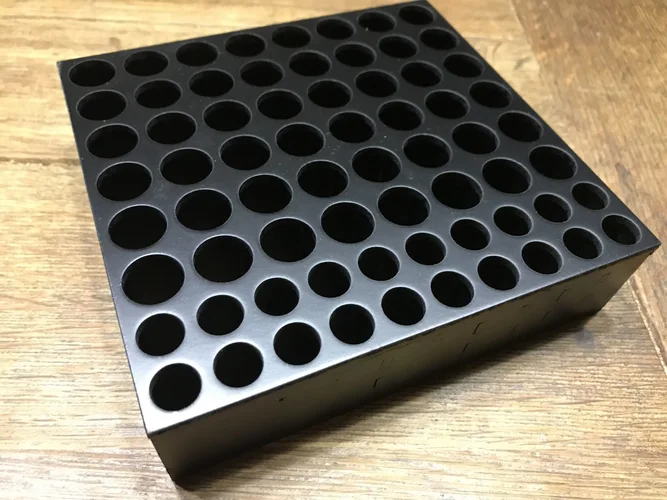

Nach Abschleifen der Klebstoffreste sowie der minimalen fertigungstoleranzbedingten Überstände und mehrfaches Sprühlackieren sah der Akku-Lochkasten dann so aus:

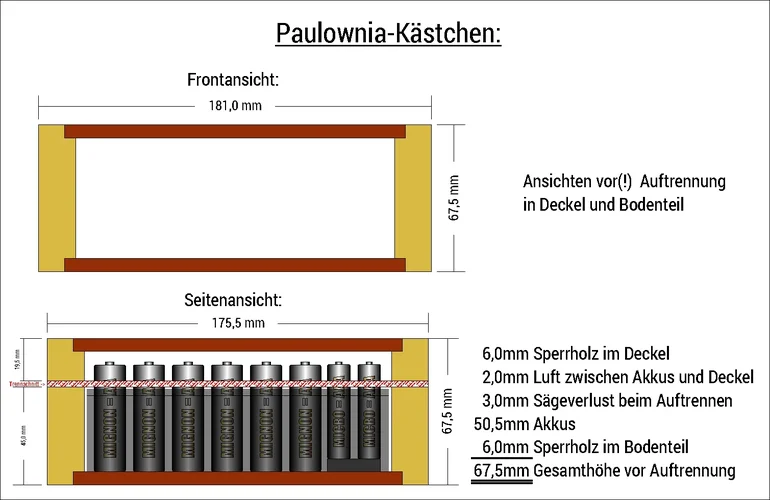

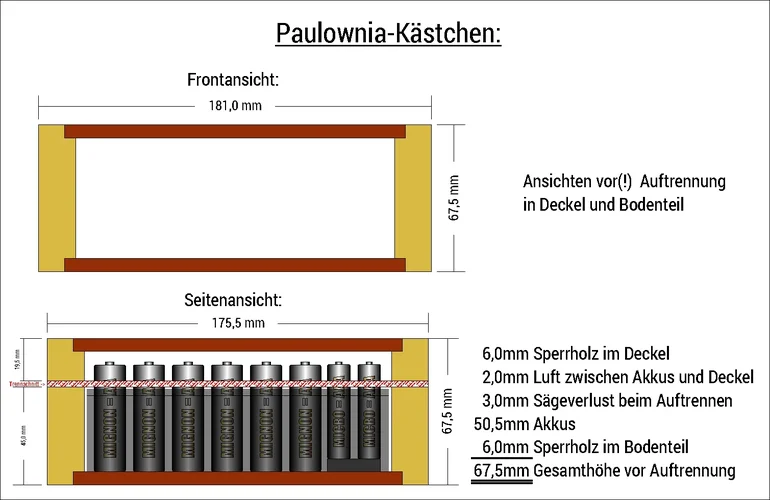

Als Einhausung benötigte diese Akkuhalterung natürlich noch eine standesgemäßes Kästchen, das aus einem Paulowniabrett und etwas Kleiderschrankrückwand (6mm Sperrholz) - alles aus der Restekiste - zu bauen war:

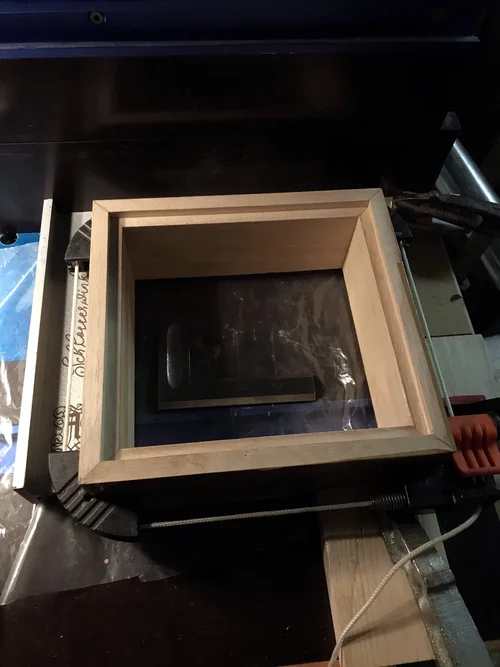

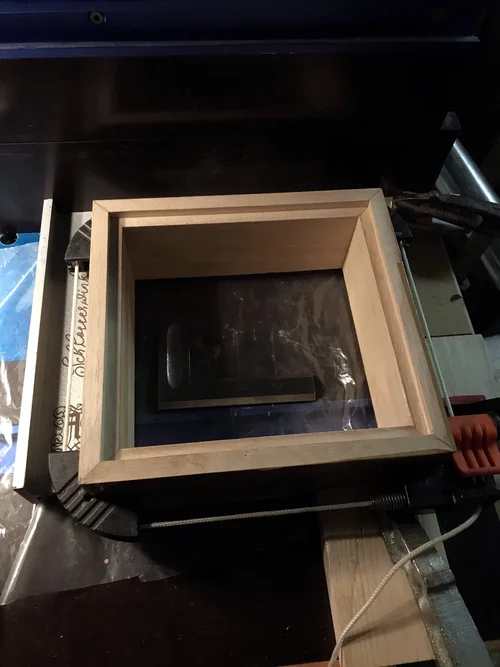

Für die Mantelfläche wurde hierzu das Paulowniabrett auf der Kappsäge auf Gehrung in 4 Teile zerlegt und diese jeweils an beiden Längskanten auf der späteren Innenseite mit einem 6x6mm Falz versehen, sodass dort später Boden und Deckel aus 6mm Sperrholz eingeleimt werden konnten. Um Rechtwinkligkeit zu erzielen, kam auch hier wieder mein uralter Schlosserwinkel hilfreich zum Einsatz:

Was man nicht sieht, ist die Paketklebebandmethode: d.h. alle 4 miteinander zu verbindenden Teile werden mit der späteren Aussenseite nach oben an einem möglichst schnurgeraden Objekt (z.B. Wasserwaage) ausgerichtet, spalt- und überlappungsfrei aneinandergeschoben und die Stoßstellen mittels Paketklebeband fixiert. Dieses Konstrukt dreht man dann vorsichtig entlang seiner Längsachse um 180°, sodass die nun nach oben weisenden Gehrungsschnittflächen beidseitig (da Hirnholz) mit Leim bestrichen werden können. Sodann klappt man das Ganze zu einem Rechteck zusammen und fixiert die verbliebene Stoßstelle zwischen dem ersten und dem letzten Brettchen wieder mit Klebeband. Anschließend positioniert man diesen Mantelflächenrohling in besagtem Schlosserwinkel und setzt noch einen Eckspanner drauf um die Gehrungen formschlüssig und winkelgerecht zusammenzupressen.

Erst jetzt fertigte ich Boden- und Deckelelemente aus dem erwähnten 6mm-Sperrholz. Eventuelle Fertigungstoleranzen im Bereich weniger Zehntelmillimeter können bei dieser Vorgehensweise noch ausgeglichen werden. Bei der Vereinigung von Boden, Deckel und Korpus konnten meine zahlreichen Zwingen wieder ihre Unentbehrlichkeit unter Beweis stellen:

Nach dem Abbinden dieser Verleimung erfolgte die Auftrennung der bis dahin geschlossenen Schachtel auf dem Schiebeschlitten in Bodenelement und Deckel. Zur Anbringung eines Klavierbandes wurden dann noch entsprechende Fräsungen angebracht, sodass das Scharnier bei geschlossener Box nirgendwo störend herausragt:

Um selbst das minimalste Verrutschen des Klavierbandes währen der Verschraubung zu unterbinden - welches sich im fertigen Objekt als hässliche Flankeninkongruenz™ geäußert hätte - wendete ich folgenden Trick an:

Im ersten Schritt verklebte ich die untere Lasche des Klavierbandes mit wenigen Punkten Sekundenkleber mit dem Bodenteil des Paulowniakästchens, dann erst erfolgte die Verschraubung dieser Lasche. Nun klappte ich die obere Lasche in die geschlossene Position, setzte das Deckelelement formschlüssig und präzise auf das Basisteil, fixierte dieses "Sandwich" mit Schnellspannzwingen und stellte das Ganze auf die spätere Vorderfläche, sodass die Scharnierseite nun waagerecht positioniert war. Wiederum unter Ausnutzung von Kapillarwirkung und Schwerkraft konnte ich nun gezielt Sekundenkleber in die Stoßfuge zwischen Deckel und oberer Scharnierlasche einträufeln. Dabei musste ich natürlich höllisch aufpassen, nicht die Scharnierachse zu benetzen. Nach wenigen Minuten Wartezeit war auch diese Verklebung ausgehärtet und der Deckel konnte nun - ohne Gefahr des Verrutschens - mit dem Klavierband verschraubt werden.

Man könnte natürlich zum Vorbohren sogenannte "Scharnierbohrer" nehmen, die eine "automatische" Zentrierung des Bohrers bewirken sollen. Diese Methode hat sich bei mir aber nicht bewährt, weil diese Bohrer zu große Fertigungstoleranzen aufweisen, d.h. die Bohrungen sitzen nie exakt zentrisch, sondern der Bohrer wird von den unterschiedlich harten Bereichen im Holz (Xylem versus Phloem) gelenkt und geht quasi den Weg des geringsten Widerstandes. Ist das Scharnier aber bereits verklebt, werden die bei der Verschraubung auftretenden Scherkräfte aufgefangen und die Schrauben beugen sich (im wahrsten Sinne) dem Zwang der durch die Lochung vorgegebenen Positionierung.

Das fertige Werkstück wurde dann noch geschliffen, zweimal mit CLOU-Arbeitsplattenöl behandelt und konnte nun seiner endgültigen Bestimmung zugeführt werden: