Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

[Holz] Arbeiten / Basteln mit Holz, DIY, Behandlungsmethoden usw.

- Ersteller Michael Burman

- Erstellt am

-

- Schlagworte

- holz

Braunsen84

|||||||||||

Ich finde unbehandeltes MPX mit Klarlack oder ÖL echt schön, gerade die Schnittkanten, ob rund oder nicht :)

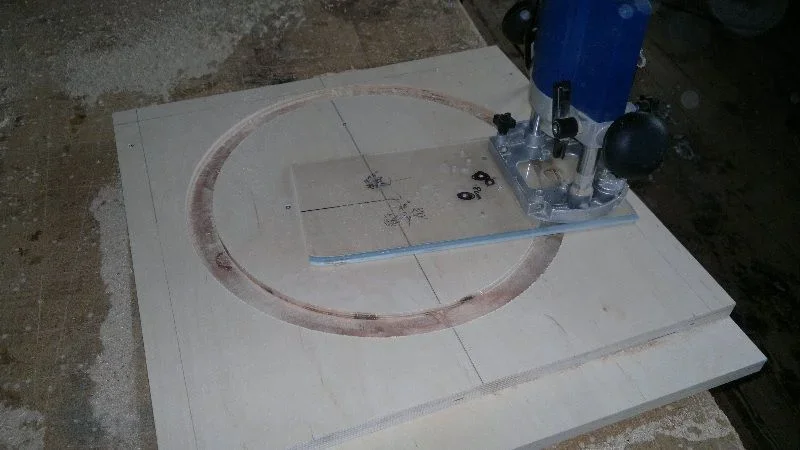

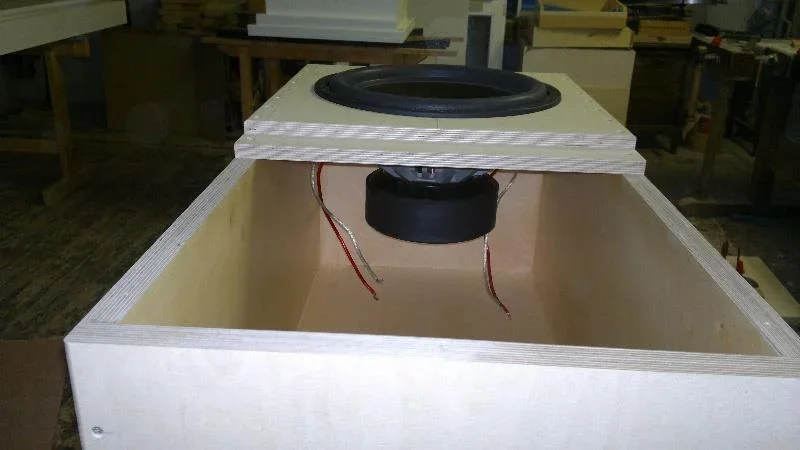

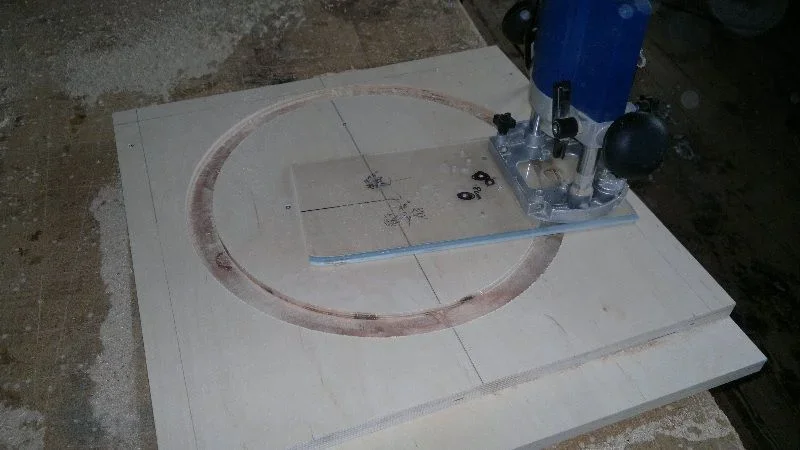

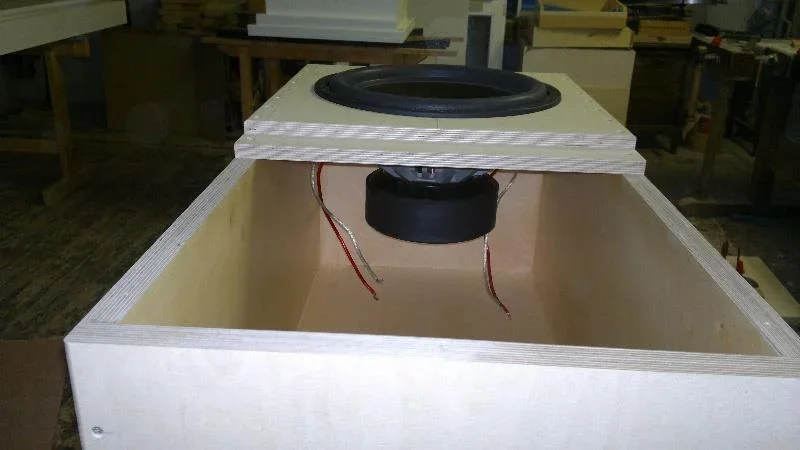

Hier mal ein älteres Projekt von mir aus dem Thema Lautsprecherbau. Habe heute noch meine gute alte 70€ Einhell Oberfräse, die nach 15 Jahren immer noch ihren Dienst verrichtet. Nur 2 Fräser sind zwischendurch im Müll gelandet. Für meine Tätigkeiten (2 oder 3 mal im Jahr) ist das Teil völlig ausreichend gewesen. Hatte mir noch einen Fräszirkel aus Plexiglas gebaut. Hier der Ausschnitt war ca. 38 cm im Durchmesser durch 21mm Multiplex.

Hier mal ein älteres Projekt von mir aus dem Thema Lautsprecherbau. Habe heute noch meine gute alte 70€ Einhell Oberfräse, die nach 15 Jahren immer noch ihren Dienst verrichtet. Nur 2 Fräser sind zwischendurch im Müll gelandet. Für meine Tätigkeiten (2 oder 3 mal im Jahr) ist das Teil völlig ausreichend gewesen. Hatte mir noch einen Fräszirkel aus Plexiglas gebaut. Hier der Ausschnitt war ca. 38 cm im Durchmesser durch 21mm Multiplex.

einseinsnull

[nur noch PN]

Area88

||||||||||||

Ich habe die Erfahrung gemacht, dass man Dinge, die man auf später verschiebt oft nicht mehr zu Ende bringt. Du wirst die Racks ja nicht nackt und unbestückt als Deko rumstehen lassen, sondern "in Betrieb" nehmen, d.h. Deine Geräte reinschrauben, verkabeln und nutzen. Dadurch erhöht sich wieder die Hemmschwelle, diese Bestückung für die Oberflächenbehandlung wieder herauszumontieren. Wenn keine Beizung vorgesehen ist, würde ich die fertigen (unbestückten) Racks wenigstens 1-2x mit Leinölfirnis behandeln. Das ist ökologisch mehr als vertretbar und riecht auch noch gut, wenn man statt Terpentinersatz echtes Balsamterpentin verwendet. Außerdem ist das jederzeit leicht aufzufrischen und nach Polymerisation mit allem überstreichbar (sowohl mit wasser- als auch mit lösemittelbasierten oder öligen Coatings). Noch ein wichtiger Aspekt des Ölens (oder Klarlackierens/-lasierens): die Maserung tritt deutlicher hervor, der Fachmann spricht von "Anfeuern".beim thema "behandlung" tendiere ich übrigens zu "erst mal nix, später vielleicht kunstharz". obwohl ich damit aus ökologischer sicht nicht ganz glücklich bin

Area88

||||||||||||

Sauber umgesetzt, gefällt mir! Hätte ich als jüngerer Spund auch immer gerne in meinem Auto gehabt, bin aber nie dazu gekommen. Als Ausgleich hab' ich meiner Tochter zu ihrem 18. dann eine 2.1 Anlage mit aktivem Subwoofer in Kühlschrankgröße gebaut. Ist immer wieder erstaunlich, welche Reichweite Subbässe im Freien habenein älteres Projekt von mir aus dem Thema Lautsprecherbau

Sachma: Hast Du die BR-Öffnung und die Tunnellänge (kam da noch ein Rohr hinter die "Trompete"?) anhand irgendwelcher Thiele- & Small-Parameter berechnet? Hab' ich nämlich bei BR-Projekten noch nie gemacht und alles Pi-mal-Daumen umgesetzt (nachdem ich mal ein diesbezügliches Telefonat mit einem Fachmann von VISATON geführt hatte...).

Noch 'ne Frage: Lebt der Woofer noch? Ich habe nämlich bzgl. Schaumstoffsicken schlechteste Erfahrungen gemacht und befürchte dass die Sicke unter Licht- und Wärmeeinwirkung (Hutablage!) schon depolymerisiert und zerbröselt ist. Butylgummi- oder harte Leinensicken sind ja fast unkaputtbar (bewirken aber wieder 'ne andere Membrannachgiebigkeit und somit andere TS-Parameter...)

einseinsnull

[nur noch PN]

Area88

||||||||||||

Gegen "Siff" hab' ich mal vor einiger Zeit einen Reiniger entwickelt, der ganz ohne Tenside und Seifen auskommt. Man kann das Zeugs pur auf ein Microfasertuch, Küchenkrepp oder Watte auftragen und damit beliebige Oberflächen, die vom häufigen Anfassen einen Fettfilm plus Dreck (=Siff) angesetzt haben reinigen (von PC-Tastatur bis zum Wrasenfang über der Einbaufritteuse). Lediglich bei Acryllack sollte man ein wenig vorsichtig sein, der könnte eine vorübergehende, milchige Trübung annehmen. Die Bestandteile meines Reinigers sind: Demineralisiertes Wasser, 2-Propanol und Ammoniaklösung. Nach der Anwendung verdunstet das Zeugs rückstandslos und hinterlässt im Gegensatz zu handelsüblichen Reinigern keinen Tensidfilm auf der gereinigten Oberfläche, der die Adsorption neuen Schmutzes nur fördert. Natürlich sollte man - wie bei allen Desorptionsvorgängen (="Reinigung") - den Nernst'schen Verteilungssatz beherzigen.versifft

einseinsnull

[nur noch PN]

Area88

||||||||||||

Ist ja nicht nur NH4OH. Das dissoziiert bekanntlich zu Ammonium-Kationen und Hydroxyl-Anionen. Erstere bilden wahrscheinlich über van der Waals'sche Wechselwirkung einen Komplex mit der OH-Gruppierung des Isopropanols. Die alkoholische OH-Gruppe übt nämlich wegen der Elektronenaffinität des Sauerstoffs einen negativ induktiven Effekt auf das Gesamtmolekül aus, sodass dieses einen Dipolcharakter annimmt. Dieser Dipol bildet mit einem Ammonium-Ion ein über van der Waals'sche Kräfte stabilisiertes Addukt, welches auf der einen Molekülseite einen eher polaren also hydrophilen, auf der gegenüberliegenden Seite (Alkylrest) einen eher unpolaren (=lipophilen) Charakter aufweist, sodass formal betrachtet eine gewisse oberflächenspannungsherabsetzende Wirkung resultiert. Quasi ein tensidähnliches Verhalten ohne die damit verbundenen Nachteile.ammoniak = glasreiniger. nehm ich gerne für glatte oberflächen. wie man damit geöltes holz... kann ich mir grad nicht vorstellen.

Michael Burman

⌘⌘⌘⌘⌘

Ich habe mal beobachtet als das Holz tatsächlich mit Feuer angefeuert wurde, um die Maserung zu betonen, bzw. um die dunkle Farbgebung zu machen (statt chemischer Beize), oder vielleicht auch bzw. zusätzlich aus anderen Gründen ... Erst danach kam dann die Ölung. Das war eine Holzverkleidung für den Außenbereich.der Fachmann spricht von "Anfeuern".

einseinsnull

[nur noch PN]

Ist ja nicht nur NH4OH. Das dissoziiert bekanntlich zu Ammonium-Kationen und Hydroxyl-Anionen. Erstere bilden wahrscheinlich über van der Waals'sche Wechselwirkung einen Komplex mit der OH-Gruppierung des Isopropanols. Die alkoholische OH-Gruppe übt nämlich wegen der Elektronenaffinität des Sauerstoffs einen negativ induktiven Effekt auf das Gesamtmolekül aus, sodass dieses einen Dipolcharakter annimmt. Dieser Dipol bildet mit einem Ammonium-Ion ein über van der Waals'sche Kräfte stabilisiertes Addukt, welches auf der einen Molekülseite einen eher polaren also hydrophilen, auf der gegenüberliegenden Seite (Alkylrest) einen eher unpolaren (=lipophilen) Charakter aufweist, sodass formal betrachtet eine gewisse oberflächenspannungsherabsetzende Wirkung resultiert. Quasi ein tensidähnliches Verhalten ohne die damit verbundenen Nachteile.

das ist mir nicht kompliziert genug.

die wesentlichen informationen, die man braucht um scheibenreiniger korrekt zu beschreiben hast du genannt: es ist im prinzip "wie ein tensid", aber verfliegt ohne rückstände zu hinterlassen. das macht es recht einzigartig.

du hast aber den ethisch-moralischen aspekt des möbelreinigungsvorgangs des reinigungsvorgangsmöbelbeispiels vollkommen vergessen.

um es deutlich zu sagen: du läufst gefahr, dass das projekt verfassungswidrig wird, wenn du das zeug einfach so anwendest wie es ist - i.e. ohne zu schauen ob das nicht die gefühle der taoistischen minderheit in pusemuckel in ihrer freien religionsausübung verletzt.

Braunsen84

|||||||||||

Sachma: Hast Du die BR-Öffnung und die Tunnellänge (kam da noch ein Rohr hinter die "Trompete"?) anhand irgendwelcher Thiele- & Small-Parameter berechnet? Hab' ich nämlich bei BR-Projekten noch nie gemacht und alles Pi-mal-Daumen umgesetzt (nachdem ich mal ein diesbezügliches Telefonat mit einem Fachmann von VISATON geführt hatte...).

Noch 'ne Frage: Lebt der Woofer noch? Ich habe nämlich bzgl. Schaumstoffsicken schlechteste Erfahrungen gemacht und befürchte dass die Sicke unter Licht- und Wärmeeinwirkung (Hutablage!) schon depolymerisiert und zerbröselt ist. Butylgummi- oder harte Leinensicken sind ja fast unkaputtbar (bewirken aber wieder 'ne andere Membrannachgiebigkeit und somit andere TS-Parameter...)

Ja genau, habe selber immer mit der Bassbox Pro 6 Software gerechnet. Im Gehäuse war der Port auch immer abgerundet. Der kleine Port der aus dem Gehäuse schaut war der Musikport, der auf 27Hz abgestimmt war. Der größere war ausschließlich für Wettbewerbe und war auf die Fahrzeugresonanz von 50 Hz abgestimmt.

Die Sicken bei solchen Woofern sind meist aus sehr dicken und lange haltbaren Schaumstoffen. Denen macht Sonne usw. wenig aus. Beim obigen Woofer war die Sicke zwischen 6 und 8 mm dick. Im Wettbewerbsbereich waren die auch selbst bei den teuersten Woofern noch verbaut. Wobei natürlich Gummi auch sehr verbreitet war. Ich selbst hatte keine Probleme. Bei Mitteltönern oder kleiner können die nach vielen Jahren tatsächlich schonmal zerbröseln. Habe ich schon oft in Autos gesehen.

Michael Burman

⌘⌘⌘⌘⌘

einseinsnull

[nur noch PN]

raziel28

|||

Es ist ja so, das Öl dringt in die Fasern des Holzes ein und bildet eine Firnisschicht, das Öl vernetzt also. Beim klassischen Leinöl-Firnis sind dem Leinöl, was ja ein Naturprodukt ist, Beschleuniger, sogenannte sikkative zugesetzt. Unter dem Luftsauerstoff reagiert das ganze und bildet so eine resistente Schicht IM Holz, aber auch an der Oberfläche aus. Daher ist es auch wichtig, den Überstand, den das Holz nicht mehr hat aufnehmen können, mit einem Tuch abzunehmen, sonst fühlt sich die Oberfläche leicht pekig an. Zwischen- und Endschleifen mit Feinschleifpads hilft ebenfalls. Je glatter die Oberfläche, desto weniger versifft schaut das mit der Zeit aus. Wenn ein Gegenstand aber andauernd angefasst wird, kann man auch über Lackieren nachdenken, Lack ergibt ja eine sehr glatte, undurchdringliche Oberfläche, die sich leicht reinigen lässt.ich hab null erfahrung/ahnung mit öl. grundsätzlich kingt das symphatisch - aber führt das nicht dazu, dass es nach 10 jahren versifft ist? musikerracks oder schranktüren fasst man immerhin dauernd an.

Und, der immer wieder wichtige Sicherheitshinweis: Mit Leinöl( oder -firnis) getränkte Lappen unbedingt unter Luftabschluss, am besten in einer Blechdose o.ä. lagern, da diese Lappen zur Selbstentzündung neigen können. Der Leinölfirnis gibt bei dem Vernetzungsprozess Wärme ab, die als Staubwärme bei zusammen geknüllten Lappen Zündtemepratur erreichen können.

Area88

||||||||||||

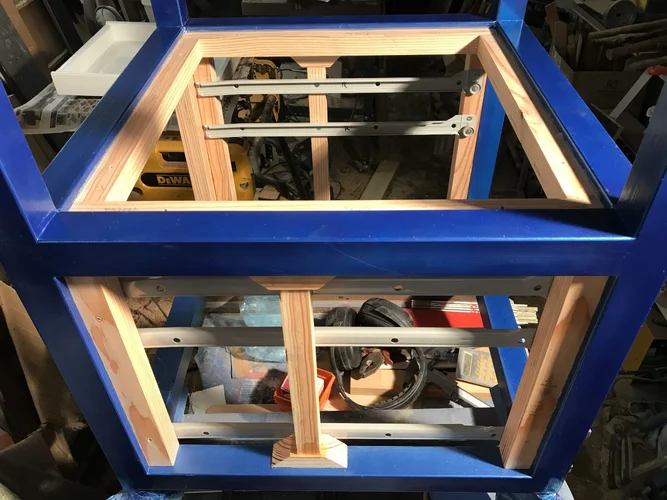

Genau. Und deswegen hab' ich mir in den Wintermonaten letzteren größtenteils aus Altmaterial selbst gebaut.Ich könnte ohne Oberfräse(n) und Frästisch gar nicht leben,

Tischgestell: ausrangierter Labortisch aus meiner Apotheke

Fräsanschlag: geviertelte MPX-Kreisausschnitte vom Boxenbau als Winkelstabilisatoren; Siebdruckplatte 15mm aus der Restekiste des örtlichen Baumarkts für die Führungsschiene; geviertelte MDF-Kreisausschnitte für den Staubabsaugstutzen (wieder vom Lautsprecherbau)

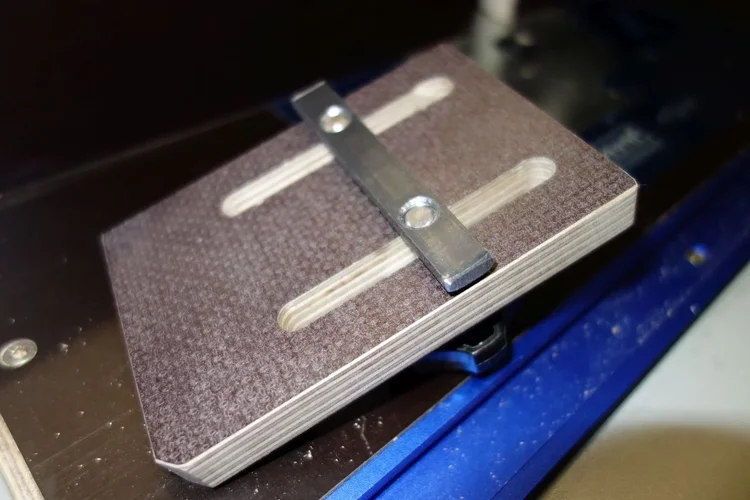

Featherboards: MPX-Birke aus der Abfallkiste plus 1mm-Sperrholz für die "Federn"; das Sperrholz stammt aus Schubladenteilern...

Winkelanschlag: MPX-Birke, Siebdruckplatte, ein Stück Besenstiel

Schubladen: Douglasieleisten aus Pferdeboxenbau-Resten; alte Ikea-Schubkastenführungen; alte Labor-Regalbretter; Sperrholzrückwand aus Kleiderschrank, Einlegeboden aus einem Stück "Eisenbahnplatte" meines Vaters; 3 Eichenknöpfe aus Mutters Küche

Hier ein paar Bilder:

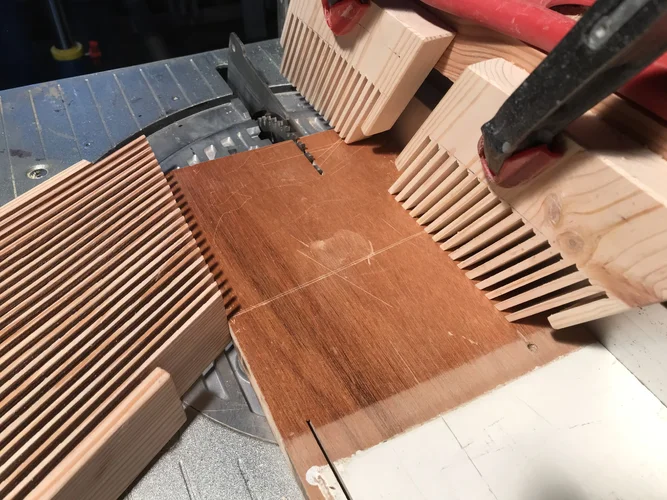

Letzteres zeigt eine Lehre, mit deren Hilfe ich die "Fingerkämme" für die Featherboards vorgefertigt habe. Diese wurden dann einfach mit D3-Leim in die Trägerplatten eingeleimt.

Zuletzt bearbeitet:

Jan

Black Fish

Leinöl ist großartig. Wie schon geschrieben, das Zeug aus dem Baumarkt hat Zusätze drin, die die Vernetzung beschleunigen. Stinkt auch nicht so, wie „naturbelassenes“. Wenn’s irgendwann unansehnlich wird, anschleifen und nachölen.

Von dem ganzen Kunstharz-Scheiss (sorry für die Ausdrucksweise) würde ich die Finger lassen. Sieht irgendwann unansehnlich aus, kriegt Kratzer, vergilbt.

ich hatte mal bei Ebay eine Truhe aus dem 19. Jahrhundert erstanden, und der Verkäufer meinte, etwas gutes zu tun und hat sie mit Epoxy-Lack veredelt. War dann Sondermüll, ich hätte ihn umbringen können...

Von dem ganzen Kunstharz-Scheiss (sorry für die Ausdrucksweise) würde ich die Finger lassen. Sieht irgendwann unansehnlich aus, kriegt Kratzer, vergilbt.

ich hatte mal bei Ebay eine Truhe aus dem 19. Jahrhundert erstanden, und der Verkäufer meinte, etwas gutes zu tun und hat sie mit Epoxy-Lack veredelt. War dann Sondermüll, ich hätte ihn umbringen können...

Zuletzt bearbeitet:

raziel28

|||

Endgeil! Ist wirklich gut geworden. Wenn ich das richtig sehe, hängt da die Trition TRA 001 unten dran, die mit der komfortablen Spindel-Arregierung von oben.Genau. Und deswegen hab' ich mir in den Wintermonaten letzteren größtenteils aus Altmaterial selbst gebaut.

Tischgestell: ausrangierter Labortisch aus meiner Apotheke

Fräsanschlag: geviertelte MPX-Kreisausschnitte vom Boxenbau als Winkelstabilisatoren; Siebdruckplatte 15mm aus der Restekiste des örtlichen Baumarkts für die Führungsschiene; geviertelte MDF-Kreisausschnitte für den Staubabsaugstutzen (wieder vom Lautsprecherbau)

Featherboards: MPX-Birke aus der Abfallkiste plus 1mm-Sperrholz für die "Federn"; das Sperrholz stammt aus Schubladenteilern...

Winkelanschlag: MPX-Birke, Siebdruckplatte, ein Stück Besenstiel

Schubladen: Douglasieleisten aus Pferdeboxenbau-Resten; alte Ikea-Schubkastenführungen; alte Labor-Regalbretter; Sperrholzrückwand aus Kleiderschrank, Einlegeboden aus einem Stück "Eisenbahnplatte" meines Vaters; 3 Eichenknöpfe aus Mutters Küche

Letzteres zeigt eine Lehre, mit deren Hilfe ich die "Fingerkämme" für die Featherboards vorgefertigt habe. Diese wurden dann einfach mit D3-Leim in die Trägerplatten eingeleimt.

Meinen Fräsanschlag habe ich ja ebenfalls aus MPX, oder besser gesagt Siebdruckplatte gemacht. Konnte ich dann auch gleich ein zweites Mal bauen, da ich beim ersten mal nicht bedacht hatte, dass auch Siebdruckplatte eine Kurve haben kann und ich beim Zusammenleimen nicht darauf geachtet hatte. Am Ende war mein Anschlag außen ein mm weiter innen als in der Mitte, das ergibt dann natürlich alle möglichen Glücksfräsungen, je nachdem wie lang ein Werkstück gerade ist.

Federkämme hatte ich mal eine kurze Zeit im Einsatz, jedoch nur gekaufte, und dann gemerkt, dass ich die eigentlich nicht brauche, ich arbeite da lieber mit Anruckhilfen, also Druckplatten mit Griffen dran. Aber, wenn man z.B. mal Gratleisten fräsen will sind diese Kämme vin oben und von vorne sicher die bessere Wahl, Hauptsache immer die Finger weg.

einseinsnull

[nur noch PN]

Von dem ganzen Kunstharz-Scheiss (sorry für die Ausdrucksweise) würde ich die Finger lassen. Sieht irgendwann unansehnlich aus, kriegt Kratzer, vergilbt.

ich dachte immer das zeug hält ewig? man macht doch auch fussbodenbeläge und trennwände daraus.

hm ja, birke ist halt schon sehr hell, da sieht man auch jedes bischen...

tonstoff

||||

Was ein geiles Thema hier, ich hatte bisher keine Ahnung von den ganzen Möglichkeiten und sehe mir zur Zeit mehr Testberichte von Oberfräsen, Tischkreissägen und sonst was an, als von Musikgear. Hätte ich nicht für möglich gehalten, jedoch macht mir das Arbeiten mit Holz zur Zeit sehr viel Spaß. Wenn ich hier den Frästisch sehe, von sowas kann ich nur träumen, ich wüsste nichtmal wie man damit umgeht und für was diese Zinken gut sein sollen.

Für Holzarbeiten hätte ich aber auch gerne eine ordentliche Säge und Fräse. Habe mir erst letzte Woche für meine Stichsäge einen Tisch gebaut und diese von unten so befestigt, dass man damit von oben was sägen kann. Funktioniert nur so semigut und ich glaube eine Tischkreissäge oder besser erstmal eine Kapsäge muss her.

Wenn Ihr z.B. einen Anschlag für euren Sägetisch baut, geschieht sowas dann nach eigener Vorlage oder gibts da empfehlenswerte Seiten wo man auch Anleitungen findet? Da ich noch nicht so weit in die Materie vorgedrungen bin, würde ich mich über ein paar Tips freuen.

Für Holzarbeiten hätte ich aber auch gerne eine ordentliche Säge und Fräse. Habe mir erst letzte Woche für meine Stichsäge einen Tisch gebaut und diese von unten so befestigt, dass man damit von oben was sägen kann. Funktioniert nur so semigut und ich glaube eine Tischkreissäge oder besser erstmal eine Kapsäge muss her.

Wenn Ihr z.B. einen Anschlag für euren Sägetisch baut, geschieht sowas dann nach eigener Vorlage oder gibts da empfehlenswerte Seiten wo man auch Anleitungen findet? Da ich noch nicht so weit in die Materie vorgedrungen bin, würde ich mich über ein paar Tips freuen.

raziel28

|||

Trennwände sind sehr aus HPL (High Pressure Laminate, ein Verbundwerkstoff). Ja, da ist dann auch jede Menge Kunstharz drinne (meine armen Sägeblätter haben da echt daran zu asten), jedoch für den Außenbereich werden da dann auch UV-Blocker beigemengt, mindestes in der Oberflächenbeschichtung.ich dachte immer das zeug hält ewig? man macht doch auch fussbodenbeläge und trennwände daraus.

raziel28

|||

So einen Sägetisch für die Stichsäge habe ich auch gebaut und obwohl ich eine Bandsäge habe, kommt dieser Sägetisch doch gelegentlich zum Einsatz, jedoch nur bei Teilen mit Rundungen und sonstigen, nicht geraden Schnitten, denn dafür sind ja Stich und Bandsägen prädestiniert. Ich habe mir dafür eine Pendelhubsticksäge mit einstellbarer Geschwindigkeit besorgt, damit sie einfach ruhiger läuft und verwende hierzu Sägeblätter von Bosch Prof. oder von Würth.Für Holzarbeiten hätte ich aber auch gerne eine ordentliche Säge und Fräse. Habe mir erst letzte Woche für meine Stichsäge einen Tisch gebaut und diese von unten so befestigt, dass man damit von oben was sägen kann. Funktioniert nur so semigut und ich glaube eine Tischkreissäge oder besser erstmal eine Kapsäge muss her.

Tischkreissäge verwende ich eher bei reproduzierbaren, geraden Schnitten, meistens ja bei Plattenmaterial. Ich sage mal so, auf eine Kappsäge kannst Du noch lange Zeit verzichten, wenn Du nicht gerade 3m Leisten/Pfosten schneiden willst und stattdessen wieder einen Schiebeschlitten für die Tischkreissäge anfertigst. Der ist zudem auch noch sicherer als eine Kappsäge, vor allem bei kleinen Werkstücken. Obwohl ich eine Kappsäge habe, nutze ich die bei kleinen Sachen nicht und weiche hier immer noch auf den Schiebeschlitten an der Tischkreissäge aus.

Wenn Ihr z.B. einen Anschlag für euren Sägetisch baut, geschieht sowas dann nach eigener Vorlage oder gibts da empfehlenswerte Seiten wo man auch Anleitungen findet? Da ich noch nicht so weit in die Materie vorgedrungen bin, würde ich mich über ein paar Tips freuen.

Welchen Anschlag meinst Du? Den Parallelanschlag? Der ist ja bei den Tischkreissägen schon dabei, wenn man diese nicht komplett selber baut.

Area88

||||||||||||

Nun, ganz einfach:ich wüsste nichtmal wie man damit umgeht und für was diese Zinken gut sein sollen.

Man schiebt das Werkstück (ein Brett, ein Kantholz, eine Platte, eine Leiste) von rechts nach links an der Führungsschiene entlang über den von unten angetriebenen, (gegenläufig!) rotierenden Fräskopf hinweg, bis es an der linken Seite des Frästisches wieder ankommt und komplett mit dem Fräser bearbeitet wurde.

Je nachdem, welche Geometrie der verwendete Fräser hat, lassen sich Abrundungen, Fasen, rechtwinklige Nuten, V-förmige Nuten, halbkreisförmige Nuten, Abplattungen (für Überblattungsverbindungen) oder geschwungene Zierkanten (z.B. für Bilderrahmen), Zapfen und vieles mehr herstellen.

Die Funktion der Featherboards dabei ist, die Bewegung des Werkstücks sowohl in der Vertikalen, als auch in der Horizontalen zu stabilisieren. Es wird gleichzeitig auf die Tischplatte und an die Führungsschiene gedrückt, wobei durch die schräge Anordnung der einzelnen Federblätter (in meinem Fall 1mm Sperrholz) nur eine Bewegung von links nach rechts (also Richtung Fräskopf) möglich ist. Ein Rückschlag ist dadurch komplett ausgeschlossen. Zudem werden Vibrationen des Werkstücks auf ein Minimum reduziert und das Fräsbild dadurch sauberer, Nuten exakter.

Da ich im Moment dabei bin, die Deck(el)-Bretter für eine Boden-Deckelschalung meiner Carport-Fassade durch Drittelung aus 190mm breiten Lärchebrettern zu schneiden und diese eine Gesamtlänge von über 5 Metern haben, verwende ich auf meiner zur Tischkreissäge umgeklappten Dewalt-Kappsäge ebenso Featherboards (allerdings primitiver aus Nadelholz gefertigte). Zusätzlich kommen noch einige Rollböcke zum Einsatz, damit die Bretter vor und hinter der Säge gut aufliegen und widerstandsarm über den Sägetisch zu schieben sind.

Hier ein Foto, wo man das Funktionsprinzip der Featherboards gut erkennen kann (ja ich weiß, das Demo-Brett ist jetzt keine Lärche, sondern Tischlerplatte):

Federkämme hatte ich mal eine kurze Zeit im Einsatz, jedoch nur gekaufte, und dann gemerkt, dass ich die eigentlich nicht brauche

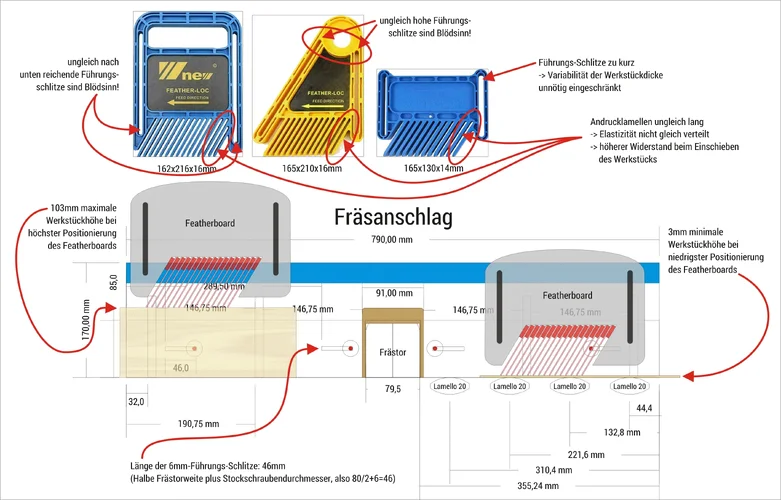

Dass ich gekaufte aus mehreren Gründen als unbrauchbar eingeordnet habe, kam mir auch erst nach eingehender Beschäftigung mit deren Aufbau und Funktionsprinzip in den Sinn:

Und zwar sind diese Plastikteile erstmal unverschämt teuer. Außerdem hab' ich prinzipiell etwas gegen Plastik. Als ich mir dann drei verschiedene Featherboards in meinen Fräsanschlags-Konstruktionsplan importiert hatte, um die Kompatibilität hinsichtlich der Maße und Konstruktionsdetails zu überprüfen, bemerkte ich, daß alle drei Fertigprodukte mehr oder weniger schwerwiegende Konstruktionsmängel aufwiesen:

1. Bei allen drei Kandidaten sind die dem Werkstück "entgegenkommenden" ersten 1-2 Andruckfedern kürzer und somit weniger nachgiebig als die folgenden. Das hat zur Folge, dass man beim Einführen des Werkstücks zuerst einen unnötig hohen Widerstand zu überwinden hat. Der Anpressdruck ist somit niemals gleichmäßig auf alle Lamellen verteilt. Das ist Kacke!

2. Bei zwei Varianten haben die Konstrukteure, Designer, Planer, Fummler oder wie auch immer man diese Heinis nennen mag, es sich geleistet, die Führungsschlitze der Boards ungleich lang zu "gestalten". Führt man diese Vorgabe in der Realität an ihre Grenzen, ergibt sich ein komplett schief stehendes Featherboard, welches mit maximal nur noch EINER Lamelle Kontakt mit dem Werkstück hat. Vollkommen bekloppt, praxisfremd und somit unbrauchbar. Einer hat wenigstens noch ein beschwichtigend grinsendes Smiley eingebaut, wahrscheinlich um den verärgerten Anwender zu besänftigen...

3. Beim letzten (in der Abbildung rechts) Board sind die Führungsschlitze so kurz,

dass die Variationsbreite der Werkstückhöhe unnötig eingeschränkt wird, also ebenso unbrauchbar.

Hier die Planung des Fräsanschlags, wo man's nochmal nachvollziehen kann:

Daher blieb mir nichts anderes übrig, als meine Featherboards selbst zu entwerfen und zwar unter Vermeidung der o.a. Konstruktionsfehler, exakter Anpassung an meinen Fräsanschlag und unter möglichst ökonomischer Verwertung vorhandenen Altmaterials.

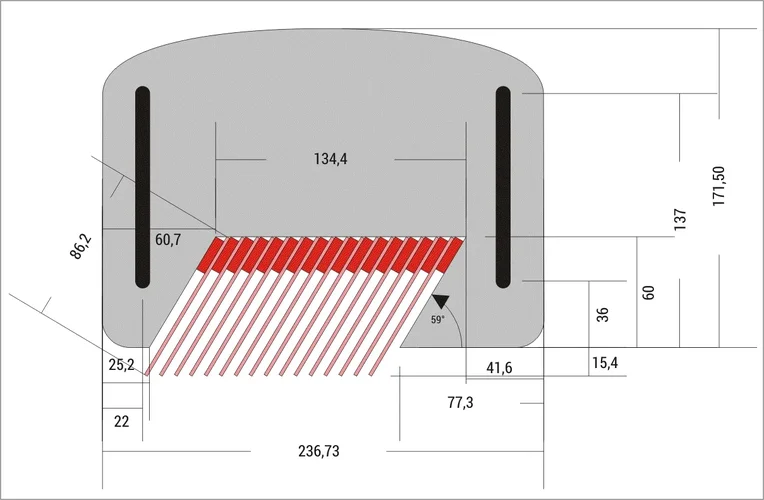

Hier der Bauplan mit allen Maßen:

Zur Übertragung auf die 15mm MPX-Platte fertigte ich zunächst eine Frässchablone an. Hierzu wurde die Außenkontur der Trägerplatte 1:1 auf DIN-A4 ausgedruckt und mittels Teppichklebeband auf ein 6mm starkes Sperrholzreststück aufgeklebt. Sodann wurde die Außenkontur zunächst näherungsweise durch nahe beieinanderliegende Tangentialschnitte mittels Kappsäge mit ca 2-4mm Abstand von der Konturlinie ausgesägt. Der verbliebene Überstand wurde dann mittels senkrecht montiertem Bandschleifer und waagerecht auf einem Arbeitstischchen herangeführten Werkstück weggeschliffen. Die Parallelogramm-förmige Aussparung wurde mit einem 6mm Fräser am Fräslineal herausgetrennt. So entstand schließlich diese Schablone:

Mittels Kopierfräser erfolgte dann die Übertragung auf die eigentliche 15mm MPX-Trägerplatte, was nach Einfräsung der Führungsschlitze, Einbohrung der Grifföffnung, Abrundung der Kanten, Behandlung mit schwarzer Lösemittelbeize und Einleimung der Federkämme zum fertigen Featherboard führte:

Das Ganze 4x zu machen, war natürlich relativ zeitaufwändig,

aber man gönnt sich ja sonst nichts...

Zuletzt bearbeitet:

einseinsnull

[nur noch PN]

raziel28

|||

Sagen wir mal so, das ist in der Tat ein unnötiger Designschnörkel. Die Höhe der Befestigungsnut für diese Featherboards darf natürlich nicht höher als das, ich sage mal tiefere Langloch auf dem Bild das Langloch auf der rechten Seite sein. Das ist aber insofern kein großer Lapsus, da man Featherboards ja ohnehin eher nur bei Werkstücken nutzt, die zu Schwingungen neigen könnten, es ist also nicht nötig, die Befestigungsnut für die Featherboards unnötig hoch zu gestalten.2. Bei zwei Varianten haben die Konstrukteure, Designer, Planer, Fummler oder wie auch immer man diese Heinis nennen mag, es sich geleistet, die Führungsschlitze der Boards ungleich lang zu "gestalten".

Den eigentlich größeren Nachteil der gelben Featherboards sehe ich in der Winkelanordnung der Langlöcher. Wenn man so wie ich als Befestigung Nutschienen verwendet, möchte ich gerne durchgehende "Nutsteine" benutzen, ist beim Einfädeln einfacher, da sich das beim Einfädeln nicht verdrehen kann. Das funktioniert bei den schräg gestellten Lachlöchern an den Boards nicht.

einseinsnull

[nur noch PN]

ucis

|||||

Heute eine alte Tischkreissäge für 30 Euro gekauft, damit hat sich der meiste Zuschnitt bei Obi erst einmal erledigt.

... ein Ersatzblatt war auch dabei.

Leider habe ich im Bastelschuppen keinen Starkstrom, muss ein 30m Kabel von der Garage durch den Garten zum Schuppen legen.

Mal sehen, eventuell verlege ich eine feste Leitung.

... ein Ersatzblatt war auch dabei.

Leider habe ich im Bastelschuppen keinen Starkstrom, muss ein 30m Kabel von der Garage durch den Garten zum Schuppen legen.

Mal sehen, eventuell verlege ich eine feste Leitung.

Anhänge

Zuletzt bearbeitet:

Area88

||||||||||||

Cool! Für den Preis: geschenkt. Die 380V-Versorgung lässt auf ordentlich Wumms schließen. Parallelanschlag auch dabei, schön. Als erstes würd' ich das Hartholz-Einlegebrettchen für das Sägeblatt erneuern, dann einen Schiebetisch für das Teil basteln, denn damit geht so einiges und Ausfransungen werden damit minimiert (will ich mir für meine Dewalt-Kappsäge auch demnächst bauen). Für längere Holzteile vielleicht noch zwei Rollböcke dazu und fertig ist die Laube.Tischkreissäge für 30 Euro

(Rollböcke sind immer besser als ein zweiter Mann (oder Männ*in, um gendergerecht zu sein...), denn das führt meist zu unsauberem Austritt des Holzes aus der Säge. Will sagen: ein menschlicher In-Empfang-Nehmer nimmt das Werkstück nie winkelneutral von der Maschine.)

ucis

|||||

Ich habe heute schon Hartholz gesägt, geht wunderbar, ist echt Leistung genug.Cool! Für den Preis: geschenkt. Die 380V-Versorgung lässt auf ordentlich Wumms schließen. Parallelanschlag auch dabei, schön.

Zwei Böcke habe ich schon und eine 50cm breite kugelgelagerte Rolle bekomme ich nächste Woche.

Und danke für die anderen Tips

JohnMac

||||||||

Schöne Tischfräse!

Rechnet sich der Selbstbau?

Neu-/ und Gebrauchtgeräte gibt es ja schon für unter 1000.-€?

Grundsätzlich möchte ich hier alle, die mit Holzbearbeitungsmaschinen arbeiten, auf die TSM Kurse der BGHM verweisen:

Rechnet sich der Selbstbau?

Neu-/ und Gebrauchtgeräte gibt es ja schon für unter 1000.-€?

Grundsätzlich möchte ich hier alle, die mit Holzbearbeitungsmaschinen arbeiten, auf die TSM Kurse der BGHM verweisen:

Zuletzt bearbeitet:

News

-

News CRYPTOBIOSIS (Performance-Musik-Mikrobiologie) - in Köln

- Gestartet von Moogulator

- Antworten: 0

-

-

-

News Next-Generation MIDI Controller kommen - eine ganze Ladung

- Gestartet von Moogulator

- Antworten: 1

-

2026-01-18 Dortmund - Next Level Ausstellung - läuft noch.

- Gestartet von Moogulator

- Antworten: 2

-

-

News Konzertbericht - Assfalt + Tigerjunge - Düsseldorf, 5.12.2025

- Gestartet von Moogulator

- Antworten: 0

App installieren

So wird die App in iOS installiert

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion ist in einigen Browsern möglicherweise nicht verfügbar.